от чего зависит масса, точный расчет

При использовании в строительстве ячеистого бетона обязательно нужно учитывать вес газобетонного блока. Наличие точной информации позволит безошибочно рассчитать нужное количество стройматериала и правильно определить прочностные возможности отстроенного здания. При расчете следует учитывать, что вес одного блока зависит от многих факторов и изначальный показатель отпускаемого заводом материала отличается от уже устоявшегося изделия.

Состав: специфика производства

Пенобетонные блоки изготавливаются на основе цемента, кварцевого мелкозернистого песка и воды, смешанных в нужных пропорциях. Метод вспенивания материала до нужного состояния проводится химическим путем -благодаря реакции на входящие в состав известь и алюминий, которые добавляются в основную массу в форме порошка, пасты или суспензии. В связи с выделяемым водородом в растворе, образовываются воздушные поры, которые при высыхании материала увеличиваются в несколько раз. Пройдя этап предварительного схватывания, монолитная смесь проходит процесс нарезки на блоки, которым придаются нужные параметры веса, длины и толщины. После этого стройматериалу придается необходимая для эксплуатации прочность, которая осуществляется двумя способами:

Автоклавный метод широко используется для изготовления материала данного типа.

Автоклавный метод широко используется для изготовления материала данного типа.- Автоклавным. Пресс деталей под давлением при температуре 190 градусов.

- Сушильным. Элементы помещаются в сушильную камеру с возможностями электроподогрева.

Маркировка: характеристика материала

Газобетонные блоки делятся на виды по отношению к назначению, а именно:

Стены постройки обычно возводятся из материала, относящегося к конструкционному типу.

Стены постройки обычно возводятся из материала, относящегося к конструкционному типу.- Конструкционные. Марки D1000—1200.Имеют крупные поры, до 35—55%. Как самый прочный материал, используется для возведения несущих элементов.

- Конструкционно-теплоизоляционные. Газобетон D500—900. Объем воздушных сфер 60—70%. Для монтажа несущих элементов одноэтажного помещения, перегородочных конструкций и в качестве утеплителя.

- Теплоизоляционные. Марки D300—400, воздушные образования — более 70%. Материал хрупкий и используется для заделки проемов. Возможен отстрой малогабаритных помещений, таких как гараж, сельскохозяйственная постройка для животных.

Удельный вес газобетона зависит от заполнителя. В связи с этим газобетон бывает:

Материал, содержащий в себе керамзит, относится к легкому типу.

Материал, содержащий в себе керамзит, относится к легкому типу.- Особо легкий. Воздушная структура материла, вес одного кубометра не выше, чем полтонны.

- Легкий. Наполнитель — ракушечник или керамзит. Масса одного кубичного метра варьируется от 500 к 1800 кг.

- Тяжелый. В роли наполнителя выступает гравий или щебенка. Вес и фракционность компонентов составляют массу материала, как правило, 2 тонны и больше.

- Особо тяжелый. В состав входят крупные наполнители, от которых и будет зависеть весовой параметр кубометра.

Существенным недостатком материала считается низкий коэффициент на параметры прочности и изгиба к растяжению. Объемный объект требует обязательного армирования.

От чего зависит масса?

Чем больше пор в материале, тем меньше его масса.

Чем больше пор в материале, тем меньше его масса.Вес газобетона зависит от процента наличия воздушных пор в структуре материала и типа наполнителя. Объемы материала высчитываются не поштучно, а в кубе. Размер пенобетонного блока бывает разным, главный параметр — равность ширины, длины и высоты к одной единице. Вес одной детали зависит от показателей:

- размера;

- влажности;

- плотности.

Размер детали

Существует два типа газобетонных блоков:

- прямоугольный;

- U-образный, для перемычек.

Прямоугольные блоки обладают определенными параметрами.

Прямоугольные блоки обладают определенными параметрами.Классические ячеистые элементы имеют такие размерные параметры:

- 600 или 625 мм в длину;

- высота 200—250;

- ширина 85—400 мм, этот показатель может изменяться.

Распространенные размеры U-образных деталей:

- 250 мм высота;

- 500—600 длина;

- 200—400 мм ширина.

Параметры блока данной формы несколько отличаются от классического.

Параметры блока данной формы несколько отличаются от классического.При выборе газобетона для строительства учитываются размеры помещения, квадратные метры. Еще один обязательный момент — точный поштучный расчет блоков, сколько штук нужно для отстроя кладки. Выбор материала зависит и от целевого применения, например, для сооружения бетонной стены применяется деталь с шириной от 200 мм, в случае внутренних работ — от 85. Чтобы высчитать, сколько блоков в одном кубе, нужно применить формулу, которая включает параметры одной детали. Например, размеры блока 300*250*625, чтобы узнать объемный коэффициент одного элемента, нужно все величины перевести в метры, тогда получится 0,3*0,25*0,6 = 0,04 м3. После этого 1 куб газобетона делится на объем 1 пеноблока, 1:0,04 = 21, это и есть количество блоков в 1 м3.

Влажность

Прямо влияет на показатель веса материала. Чем больше влаги содержит газобетон, тем больше он будет весить. Автоклавный ячеистый бетон выдерживается в горячем пару в режиме высокого давления, поэтому блок, изготовленный таким способом, будет содержать до 35% влаги. Допустимая влажность отпускного материала 20—25%, вес такого газобетона в 2 раза больше, чем сухого. Эксплуатационные параметры влажности — 5%.

На данный показатель влияет и наличие влаги в готовом материале.

На данный показатель влияет и наличие влаги в готовом материале.Плотность

Марка, обозначенная на блоке — прямой показатель плотностных качеств пенобетона, который дает информацию о том, сколько задействовано бетонного раствора при процессе вспенивания в 1м3 пористого материала. К примеру, изначально примененное сырье для изготовления D300 имеет вес в 300 кг, для марки D600—600. Немаловажный фактор при расчете — в низшей категории ячеистого бетона, например, в D400, процент воздушных полушарий больше чем в материале, имеющем более высокую маркировку, такую как D500. Поэтому чем ниже марка блока, тем меньше его вес, плотностные особенности и показатели прочности и теплопроводности.

Данную харакеристику материала несложно определить, зная его марочную плотность.

Данную харакеристику материала несложно определить, зная его марочную плотность.Точный расчет

Узнать вес блока можно с помощью геометрической формулы, параметры которой зависят от габаритов материала и плотности, а именно m= V умножить на р, где:

- m — весовой показатель;

- V — объем;

- p — плотность.

Для правильной организации привоза материала на стройплощадку, а именно выбора транспортного средства, необходимо знать вес блоков, содержащихся в поддоне, чтобы не возникло перегруза транспортера. Определить массовый показатель одного паллета просто, нужно количество элементов умножить на вес одного пеноблока.

Вес газобетонных блоков

Когда проектируется дом или сооружение другого назначения, важно точно рассчитывать вес его конструкции — это необходимо для определения оптимального типа фундамента для конкретных условий строительства. Далеко не последнее место на массу оказывает количество и плотность материала, используемого для строительства стен.

Когда проектируется дом или сооружение другого назначения, важно точно рассчитывать вес его конструкции — это необходимо для определения оптимального типа фундамента для конкретных условий строительства. Далеко не последнее место на массу оказывает количество и плотность материала, используемого для строительства стен.

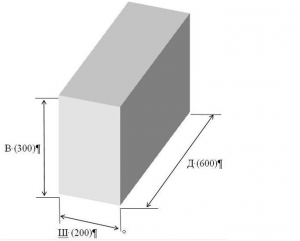

Дальше пойдет речь о том, какой вес газобетонного блока и как его можно рассчитать на примере блоков 200х300х600.

Какие факторы влияют на показатели веса?

Их два: плотность и размеры.

Плотность

Основное значение на массу материала оказывает плотность прилегания элементов его структуры. Известно, что газобетон относится к легким бетонам — масса их м3 может варьироваться от 500 до 1800 кг. Все зависит от уровня уплотнения и интенсивности воздействия газов — чем она выше, тем больше будут воздушные пустоты в структуре готового изделия.

Стоит учитывать, что масса конструкционных газоблоков будет значительно выше, тем теплоизоляционных.

Для лучшего определения веса газобетонных изделий и возможности расчета, сколько пойдет материала на дом, готовые блоки подвергаются маркировке. Для обозначения плотности используется буква D, после которой указывается ее значение в кг на м3. Процесс маркировки строго регламентируется ГОСТ и если производитель предоставляет сертификаты соответствия, то данные можно смело использовать для проведения расчетов.

Размеры

Примерный вес блоков в зависимости от размеров

Естественно, что газоблок с размерами 100х100х300 будет весить меньше, чем 200х300х600 (при условии одинакового уплотнения).

Именно поэтому без учета габаритных характеристик конкретной единицы материала никак не обойтись.

Рассчитываем массу блоков из газобетона

Как уже говорилось, приведем расчет на конкретном примере газоблока 200х300х600.

Для исчислений используется формула: масса (кг) = объем газоблока (м3) х показатель плотности (кг/м3).

Давайте проведем расчет:

- Для начала нужно узнать объем блоков, из которых будет строиться дом. Для этого длина, высота и ширина переводятся в метры и перемножаются друг на друга: 200*300*600 = 0,2*0,3*0,6=0,036 м

- Теперь нужно посмотреть, на сколько был уплотнен материал. Как уже говорилось ранее, значение плотности указано в маркировке после буквы D. Для примера возьмем 600.

- Проводим расчет: 0,036*600=21,6 кг.

Рассчитывая нагрузку, которую будет оказывать дом на фундамент, стоит учитывать возможность использования блоков с разными размерами и прочностью — масса их 1 м3 кубического совершенно разная.

Делая расчет по аналогичному принципу можно рассчитать, что изделие с размерами 200х200х500 и плотностью 500 (0,2*0,2*0,5=0,02*500) будет весить ровно 10 кг.

Теперь вы узнали, какой точный вес может иметь газоблок с самыми распространенными габаритами и как можно провести расчеты для материала с другими характеристиками. Смело рассчитывайте, сколько будет весить дом, и проводите расчеты несущей способности фундамента.

Газобетонные блоки: размеры и вес

В последние годы строительство домов из газобетона приобрело громадную популярность. Объясняется это большим количеством преимуществ, которыми обладает материал.

Положительные характеристики

- Высокий уровень теплоизоляции. Газобетонные блоки удерживают в несколько раз больше тепла, чем кирпич. Благодаря этому в помещении долгое время сохраняется теплый воздух, что очень важно для экономии теплоресурсов.

- Экологичность. В состав газобетонных блоков входят только качественные, экологически чистые материалы: песок, известь, алюминиевая пудра и цемент. Этот строительный материал не выделяет токсических веществ, опасных для здоровья человека, и по своей экологичности уступает только дереву. Также, благодаря пористой структуре газобетонных блоков, в домах, построенных из этого материала, всегда свежий воздух и дышать очень легко.

- Устойчивость к различным биологическим организмам. Даже при очень высокой влажности, в нем не размножаются грибки, плесень и другие вредные микроорганизмы. Не требуется

- Пожаробезопасность. Материал изготовлен из минерального, природного сырья, которое не горит и не плавиться. Выдерживает воздействие огня в течение 7 часов.

- Материал легко поддается обработке. Его можно с легкостью использовать для любых дизайнерских решений.

Марки

Д300, Д400, Д500, Д600 и т. д. — это марки газобетона. Число определяет плотность блока, то есть долю смеси компонентов в количестве полученного материала. Проще говоря, чем ниже число, тем более пористым он будет. Ему присуща высокая теплоизоляция, но более низкая устойчивость к физическим воздействиям. Выбор необходимой марки определяются в зависимости от функционального назначения.

Размеры

Производители строительных материалов выпускают газобетон двух видов:

- в форме прямоугольного параллелепипеда;

- U-образной формы. Второй вид используется в основном при устройстве дверных либо оконных перемычек и т. п.

Стандартный прямоугольный газобетон имеет следующие габариты:

- длина может иметь два показателя: 600 и 625 мм;

- высота составляет 200 или 250 мм;

- ширина у газобетонных блоков варьируется в больших пределах: от 85 до 400 мм.

Здесь указаны наиболее используемые параметры. При необходимости ширина может быть увеличена или уменьшена.

Вообще, газобетон — очень легкий материал для обработки и ему можно придать любой требуемый размер и вид.

Газобетон, имеющий U-образную форму, выпускается следующих размеров:

- его высота всегда имеет размер 250 мм;

- длина бывает двух видов: 500 и 600 мм;

- ширина U-образного газобетона имеет такие же параметры, как и прямоугольный блок, предназначенный для кладки наружных стен, т. е. от 200 до 400 мм.

При выборе марки и размера, следует учитывать длину и ширину стен, а также их функциональное назначение.

Для наружных стен подходят газобетонные блоки с шириной не менее 200 мм, для внутренних работ может оказаться достаточной и ширина в 85 мм.

Вес газобетона

Вес газобетонного блока зависит от плотности, которая указана в марке. Например, марка Д600 подразумевает газобетон с плотностью 600 кг/м3. Следовательно, в 1 м3 будет 600 кг газобетонных блоков. Зная величину плотности, можно рассчитать вес одного блока. При этом необходимо знать, сколько газобетонных блоков входит в 1 м3. Например, один стандартный блок Д500, имеющий размеры 200х300х600 мм, будет весить 18 кг.

Для экономии денежных средств, при покупке всегда надо знать габариты материала и уметь правильно подсчитать его количество. Поэтому следует детально изучить все виды газобетона и их размеры.

Если сравнить вес и размеры, то для замены одного блока, установленного за один прием, потребуется больше 10 кирпичей. Это приводит к значительному уменьшению времени и затрат. Небольшой вес влияет и на сокращение нагрузки на каркас здания и его фундамент. Крупными строительными компаниями вес газобетона необходим для расчетов затрат на транспортировку данного материала. Для рядовых покупателей такая информация также полезна при подсчете затрат сил и времени на погрузочно-разгрузочные работы.

Рассчитать вес дома, в нашем случае газобетонного, необходимо для правильного выбора типа фундамента, и для определения площади опоры фундамента, которая напрямую связана с расчетным сопротивлением грунтов.

Расчетное сопротивление грунтов, глубина морозного пучения и уровень грунтовых вод определяется самостоятельно, или с привлечением геолога.

Расчетный вес дома принято считать с учетом полезной нагрузки, снеговой и ветровой нагрузки. Обо всём этом вы узнаете из нашей статьи, но сперва рассчитаем чистый вес дома, состоящий из следующих элементов:

- Фундамент

- Цоколь

- Газобетонные стен

- Перегородки

- Полы

- Армопоясы

- Перекрытия

- Кровля

- Внутренняя отделка

- Облицовка

- Утеплитель

- Лестницы

Итак, по проекту у нас следующие данные:

- Двухэтажный дом 10х10 метров,

- Высота потолков 2.5 метров.

- Стены из газобетона D400 толщиной 300 мм.

- Фундамент ленточный, мелкозаглубленный с балкой посередине.

- Высота ленты фундамента 90 см, толщина 40 см.

- Армопояс высотой 30 см и шириной 25 см + 5 см ЭППС.

- Межэтажные перекрытия из бетонных пустотелых плит.

- Облицовка кирпичом.

- Внутренняя отделка штукатуркой.

- Перегородки из газобетона толщиной 200 мм.

- Полы первого этажа по грунту.

- Перекрытие чердака из деревянных балок

Как посчитать вес фундамента

- Длина фундаментной ленты – 49,2 м.

- Площадь опирания фундамента – 49,2 х 0.4 = 19,68 м2.

- Объем фундамента – 19,68 х 0,9 = 17,71 м3.

- Удельная плотность тяжелого бетона по данным СНиП II-3-79 – 2500 кг/м3.

Вес фундамента – 17,71 х 2500 = 44280 кг, округлим до 45 тонн.

Рассчитываем вес газобетонных стен

Считаем вес несущих газобетонных стен.

- Длина стен – 49,2 м.

- Площадь газобетонных стен – 49,2 х 2,5 х 2 = 246 м2.

- Объем газобетонных стен – 246 х 0.3 = 73,8 м3.

- Плотность газобетона D400 — 400 кг/м3.

- Вес несущих стен – 73,8 х 400 = 29 520 кг.

Перегородки

- Площадь ненесущих газобетонных перегородок — 50 м2.

- Толщина перегородок – 0.2 м.

- Объем перегородок – 10 м3.

- Вес перегородок при плотности 400 кг/м3 (с запасом 20%) – 5000 кг.

Так как газобетон привозят на стройплощадку влажным, то плотность D400 составит около 500 кг/м3. Потому, к нашему полученному значению нужно добавить 25%. Вес клеевого шва между блоками, армирование рядов и вес перемычек учитывать не будем, так мы не вычли оконные и дверные проемы, что пойдет в запас прочности.

Вес несущих газобетонных стен с запасом (25%) 29520 х 1,25 = 36900 кг.

Вес ненесущих перегородок с запасом – 5000 кг.

Так как у нас полы по грунту, то они не передают напрямую нагрузку на фундамент. Полы утеплены 100 мм ЭППС, а средняя толщина стяжки – 8 см. Удельный вес ЭППС – 40 кг/м3.

- Общий вес ЭППС для утепления пола – 95 х 0.1 х 40 = 380кг.

- Вес цементной стяжки полов по грунту – 95 х 0.08 х 2200 = 16720 кг.

- Вес стяжки по плитам перекрытия второго этажа — 95 х 0.06 х 2200 = 12540 кг.

- Объем бетона для армопояса – 49,2 х 0,3 х 0,25 = 3,69 м3.

- Вес армопояса – 3,69 х 2500 = 9225 кг.

Пустотные плиты перекрытия (по ГОСТ 9561-91) имеют толщину 22 см, а удельная плотность их с учетом пустот — 1,4 тонн/м3.

Площадь перекрытия второго этажа – 95 м2.

Вес плит перекрытия – 95 х 1,4 х 0,22 = 29,26 тонн.

Вес чердачного перекрытия

Чердачное перекрытие деревянное, по балкам (200х50х4500). Шаг балок – 0,5 м. Количество балок – 21. Потолок второго этажа из деревянных досок толщиной 25 мм. Пол чердака из досок толщиной 30 мм.

- Объем древесины для балок – 0,95 м3.

- Объем древесины для потолка – 95 х 0,025 = 2,3 м3.

- Объем древесины для пола чердака — 95 х 0,03 = 2,85 м.

- Общий объем древесины для чердачного перекрытия – 0,95+2,3+2,85=6,1м3

- Удельный вес дерева (сосна) – 550 кг/м3.

Утепление чердачного перекрытия – 200 мм минеральной ватой плотностью 35 кг/м3. Вес утеплителя – 95 х 0,2 х 35 = 665 кг. Вес мембран и прочих мелочей – 100 кг.

Общий вес чердачного перекрытия – 6,1 х 550+665+100 = 4120 кг.

Внутренние стены и перегородки отделываются специальной тонкослойно штукатуркой. Примерный слой штукатурки около 9 мм. При такой толщине слоя, расход составит около 10 кг/м2.

- Общая площадь всех внутренних стен, с учетом перегородок, составит 370 м2.

- Вес штукатурки – 370 х 10 = 3700 кг.

- На кафель, обои, паркет, линолеум и прочую отделку выделим еще 2 тонны.

- Если лестница бетонная, то ее вес может составлять от 1500 до 4000 кг.

- Средний вес деревянных лестниц – 500 кг.

Облицовка кирпичом по ГОСТ 530-2007.

Вес одного кирпича – 2 кг. Кладка ведется в полкирпича. На 1 м2 облицовки с учетом растворных швов, понадобится 51 кирпич. Вес одного квадратного метра облицовки – 102 + 20 = 122 кг.

Общий вес всего облицовочного кирпича с вычетом дверей и окон – 170м2 х 122 = 20 000 кг.

Считаем вес кровли

Крыша двускатная, угол наклона – 28 градусов. Площадь крыши дома составит 150 м2. Примерный вес крыши, которая включает в себя стропила, мауэрлат, бруски, укосины, горбыля, фронтоны, контробрешетку, обрешетку, мембраны, профнастил и элементы крепления, составит около 55 кг/м2.

Общий вес крыши – 150 х 55 = 8250 кг.

Под полезной нагрузкой дома принято считать значение 180 кг/м2. Полезная нагрузка включает в себя вес мебели, техники жильцов и прочих нагрузок с некоторым запасом.

Полезная нагрузка первого этажа – 95х180 = 17 тонн. На втором этаже будет такая же нагрузка. Стоит отметить, что полезная нагрузка от полов по грунту не передается на фундамент, в отличии от нагрузки перекрытий.

Ну и теперь рассчитываем вес дома, складывая полученные ранее значения.

- Фундамент — 45 000 кг.

- Газобетонные несущие стены – 36 900 кг.

- Перегородки – 5000 кг.

- Полы по грунту – 16 720 кг.

- Стяжка по плитам перекрытия – 12 000 кг.

- Армопояс – 9225 кг.

- ЖБ-Перекрытия – 29260 кг.

- Деревянные перекрытия – 4120 кг.

- Крыша – 8250 кг.

- Внутренняя отделка – 5500 кг.

- Облицовка кирпичом – 20 000 кг.

- Лестница деревянная – 500 кг.

Общий вес газобетонного дома составляет: 192 475 кг. Полезная нагрузка – 34 000 кг.

Как рассчитать снеговую нагрузку на дом

Расчет снеговой нагрузки по требованию ДБН В.1.2-2:2006 (Нагрузки и воздействия). Величина снеговой нагрузки зависит от региона строительства, и может быть в пределах от 80 до 560 кг/м2. В нашем случае, для средней полосы России, мы возьмем значение 180 кг/м2.

Также нужно учитывать коэффициент, который зависит от угла ската кровли.

- Угол наклона < 25°, µ = 1;

- 60°>Угол наклона > 25°, µ = 0.7;

- Угол наклона > 60°, µ = 0; — расчет снеговой нагрузки не производится.

- Угол наклона нашей крыши — 28°. Наш коэффициент – 0.942.

- Площадь крыши – 150 м2.

Считаем снеговую нагрузку – 150 х 180 х 0.942 = 25 500 кг.

Расчет ветровой нагрузки на дом

Ветровая нагрузка — давление ветра на плоскость дома. Существует 8 ветровых районов, с различными показателями ветровой нагрузки. Чтобы определить свою ветровую нагрузку, смотрите карту и числовое значение вашего ветрового района.

| Ветровой район | Iа | I | II | III | IV | V | VI | VII |

| Ветровая нагрузка кг/м2 | 17 | 23 | 30 | 38 | 48 | 60 | 73 | 85 |

Это была упрощенная методика расчета веса газобетонного дома.

Вопрос о том, сколько газобетонных блоков в 1м3, актуален для всех, кто собирается использовать данный материал в осуществлении ремонтно-строительных работ. Газобетон с каждым годом приобретает все большую популярность, ввиду массы преимуществ являясь наиболее оптимальным выбором для возведения малоэтажных зданий.

Основные преимущества газобетона – это малый вес и идеальная геометрия, большой размер и возможность быстро построить дом своими руками за счет легкого и простого монтажа, высокий уровень теплосбережения и большое разнообразие блоков в ассортименте. Перед началом строительства очень важно рассчитать, сколько блоков входит в куб и какой объем материала нужен для выполнения всех работ.

Стандартный размер газобетонного блока составляет 60х30х20 сантиметров, но производители предлагают и множество других габаритов, поэтому до того, как выполнять расчеты, нужно определиться с размером блока. Далее считают, сколько нужно материала для строительства всех конструкций (внутренних перегородок и несущих стен) в кубометрах, вычисляют число блоков в 1 кубометре, считают нужное количество и с учетом информации о вместимости поддона получают искомую величину – точный объем строительного материала.

Сколько в 1м3 газоблоков

Чтобы вычислить, сколько газоблоков в одном кубе, необходимо знать точные размеры одной единицы. Данная информация указывается в числе первых в спецификациях и описаниях продукции, поэтому после выбора поставщика и оптимальных габаритов для блоков посчитать все не составит труда.

Блоки бывают таких размеров (самые ходовые): 60х30х20 сантиметров, 25х30х60, 60х40х25 сантиметров и 32.5х20х25. Обычно для кладки несущих стен выбирают большие блоки, для внутренних достаточно блоков шириной 10-20 сантиметров.

До начала выполнения вычислений все миллиметры/сантиметры переводят в единую систему измерения – в метры: для получения величин при указании производителем миллиметров нужно поделить на 1000, сантиметров – на 100. Так, стороны блока 600х300х200 миллиметров или 60х30х20 сантиметров будут равны 0.6х0.3х0.2 в метрах.

Теперь нужно узнать, какой объем равен одному газоблоку: умножить все стороны 0.6х0.3х0.2, получается 0.036. Именно столько объема вмещает один блок стандартного размера. Теперь 1 кубический метр нужно поделить на 0.036 – и получается число блоков в 1 кубе: 1/0.036=27.7=28. Значит, в одном кубическом метре вмещается 28 блоков стандартного размера 60х30х20 сантиметров.

Чтобы понять, как это использовать на практике, можно рассмотреть пример расчета количества блоков в кубических метрах для одного дома.

Посчитать, сколько блоков нужно для строительства стены, используя именно габариты материала, сложно. Гораздо проще высчитать в кубических метрах нужный объем, а потом посчитать число блоков.

Пример расчета газоблоков для дома:- Исходные данные – коробка 4 на 6 метров, высота 3 метра. Будет установлено 3 окна величиной 1.5х1.5 метров и дверь 2х1 метр. Толщина стен составляет 30 сантиметров (0.3 метра).

- Вычисление объема стен – (6+4+6+4)х3х0.3=18 кубических метров.

- Учет окон и дверей – (1.5+1.5)х3х0.3=2.7 (окна), 2+1=3х0.3=0.9 (дверь). Получается 2.7+0.9=3.6.

- Объем материала – 18 – 3.6 = 14.4 кубических метров.

- Выше было вычислено, что в одном кубическом метре помещается 28 газобетонных блоков стандартного размера – значит, для 14.4 кубометров нужно: 14.4х28=403 блока.

Сколько газоблоков 20х30х60 в 1 кубометре

Выше был представлен алгоритм вычислений и они достаточно просты, если вдуматься в суть и понять, что и для чего делается.

Как вычислить число газоблоков 20х30х60 сантиметров в кубометре:- Для получения искомой величины сначала нужно выяснить, сколько кубометров вмещается в одном газоблоке. Для этого все стороны блока, переведенные в единую величину (метры) перемножаются: 0.6х0.3х0.2=0.036 газоблоков в одном кубическом метре.

- Теперь можно узнать, сколько штук блоков входит в 1 кубометр: для этого число метров (1) делится на объем, занимаемый одним блоком (0.036) – получается 27.7, грубо говоря, 28 штук.

Если размеры газобетона другие, подставляются соответствующие значения. Чтобы вычисления были более наглядными, можно составить простые формулы.

Поиск объема, занимаемого блоком: высота х ширина х длина = объем одного блока.

Поиск числа блоков в 1 м3: 1 / объем одного блока = число газоблоков в кубическом метре.

Сколько в 1 м3 газобетонных блоков в поддоне

Чтобы высчитать, сколько блоков вмещается на поддоне, нужно точно знать размеры блоков и величину поддона. Как правило, в поддоне вмещают 40-180 блоков в зависимости от их размеров. Но и поддоны могут быть разными, поэтому обычно при заказе материала данный параметр узнают у менеджера. Зная, сколько штук газобетона вмещает поддон, указывают их число, а также могут понять, удастся ли доставить газобетон за одну ходку транспорта.

С другой же стороны, обычно кубические метры используют для вычисления числа газоблоков, нужных для работ. Этот же показатель указывают и при заказе материала, а покупателя особо не беспокоит число поддонов. Но при желании организовать доставку газоблоков на объект самостоятельно, бывает, что нужно и знать число штук на поддоне.

Ниже в таблице представлено число блоков разных размеров на поддонах:

Вес

Вес газоблока так же, как и размер, может быть очень разным и зависит не только от габаритов, но и от плотности. Чем плотность бетона выше, тем он весит больше.

Виды газобетона по весу и плотности:- Самые легкие – в них много пор, плотность минимальная, обычно материал используют как утеплитель, для кладки стен он не подходит из-за невысокой прочности. Масса таких блоков составляет 200-500 килограммов в кубическом метре.

- Тяжелые газоблоки – наиболее распространенный вариант. Кубометр весит до 500-900 килограммов. Эти блоки идеальны для строительства стен малоэтажных зданий.

- Сверх-тяжелые газоблоки – 900-1200 килограммов на кубический метр. Такие блоки используют в высотном строительстве, они считаются самыми прочными и плотными, но и тяжелыми тоже.

Чтобы не ошибиться при выборе материала, достаточно посмотреть на его марку – она соответствует плотности, количеству килограммов в кубическом метре. Так, марка газоблока D400 указывает, что плотность материала равна 400 кг/м3, D600 – 600 кг/м3 и т.д.

Плотность

Плотность материала, как было указано выше, напрямую связана с его весом и прочностью. Связь такая: чем более плотный газобетон, тем выше его прочность и больше вес, а также ниже теплосберегающие способности. Поэтому выбор у мастера всегда сложный: либо выбрать прочный и плотный, тяжелый материал (что затруднит монтаж и сделает дом менее теплым), либо строить из неплотного материала низкой прочности, который будет легким и обеспечит наилучшие теплоизоляционные и звукоизоляционные свойства.

Газобетонные блоки делятся на марки, которые обозначают не просто цифры, а плотность, количество килограммов материала на кубический метр. Блоки марки D200 имеют плотность 200 кг/м2 – то есть, их вес составляет 200 килограммов на кубический метр.

Плотность газобетона варьируется объемом газообразователя в составе материала. Блоки делают из смеси цемента, воды, песка и алюминиевой пудры. Объем пузырей в составе может варьироваться в пределах 20-90%. Воздушные пузыри в структуре напрямую влияют на плотность и прочность – чем их больше, тем менее плотный и прочный материал, но выше показатель теплосбережения.

Для строительства жилых объектов в 2-3 этажа чаще всего выбирают газобетон плотностью 400-500 килограммов на кубический метр. Это наиболее оптимальное соотношение характеристик.

Параметры

Размеры газоблоков могут быть самыми разными, как и форма, конструкция. Блоки для кладки стен обычно делают в форме большого параллелепипеда. Пример стандартного размера – 60 сантиметров в длину, 30 сантиметров в высоту и 20 в ширину. Также распространены несколько других типоразмеров, но существуют еще блоки для внутренних стен (они меньше), доборные элементы, изделия особой конструкции.

Существует два типа газоблоков

Для большинства задач на строительных объектах достаточно иметь газобетонные блоки двух типов – обычные прямоугольные и U-образные, которые актуальны для выполнения разных частей конструкции. Кроме того, по форме блоки могут быть и другими.

Какие бывают газоблоки по типу и форме:- Блоки прямоугольной формы – используются для строительства внутренних перегородок, внешних несущих стен.

- Балки из армированного газобетона – для создания потолков. Перекрытия монтируют из балок Т-образной формы размером 60х25х20 сантиметров, оконные/дверные проемы выполняют из U-образных блоков, которые позволяют существенно ускорить процесс монтажа и понизить трудозатраты.

- Дугообразные газоблоки, перемычки – используются для облегчения процесса строительства (из них выполняют определенные части конструкции).

Выбирая блоки из газобетона, важно узнать технологию производства материала. Всего вариантов существует два и в целом они схожи, но отличаются в ключевых параметрах. Смесь готовят для заливки в форму по одному и тому же рецепту, но в случае автоклавного газобетона раствор заливают в одну большую форму и отправляют в автоклав, где на него воздействуют высокое давление и температура.

Неавтоклавный газобетон заливают в формы и потом сушат в естественных условиях. В таком случае материал получается менее прочным, на нем могут быть сколы и отслоения.

Для строительства лучше выбирать автоклавный газобетон, который может стоить дороже, но демонстрирует гораздо более высокие эксплуатационные характеристики.

Стандартные размеры изделий

Стандартные размеры блоков были указаны выше (600х300х200 миллиметров), также к их числу можно отнести другие типоразмеры.

Какие размеры используются обычно:- Длина – от 60 до 62.5 сантиметров.

- Высота – от 20 до 25 сантиметров.

- Ширина – от 8.5 до 40 сантиметров.

Ниже указаны возможные варианты:

U-образные изделия производят с такими параметрами

Изделия данной формы стандартные обычно имеют такие размеры: 25 сантиметров в высоту, 50-60 сантиметров в длину и 20-40 сантиметров в ширину. До закупки строительных материалов обязательно нужно все тщательно измерить и рассчитать, сколько и куда нужно газоблоков. Расчеты ведутся по той же схеме, что и в случае с обычными газоблоками.

Расчеты

Для выполнения расчетов и поиска нужного объема газобетона сначала нужно правильно посчитать конструкцию. Считают высоту и ширину стен, размеры всей постройки, внутренние перегородки. Потом длину стен перемножают на высоту и получают общую площадь в квадратных метрах. Далее определяются с толщиной стен и полученный показатель умножают на толщину в метрах (0.2, 0.3, 0.4, что равно 20, 30, 40 сантиметрам соответственно) и получают нужный объем газоблока в кубометрах.

После этого нужно отыскать, какой объем кубический приходится на блок – умножить все его стороны между собой и поделить на получившуюся цифру единицу. Потом достаточно число кубометров умножить на количество блоков в кубометре и получить искомую величину – количество штук газоблока.

Обычно в примерах не учитывают толщину шва, поэтому к получившемуся показателю можно не добавлять классические 7-10%. Швы могут быть тонкими при использовании специального клея или средней толщины, если кладка осуществляется на цементно-песчаный раствор.

Несмотря на то, что упаковка клея стоит больше, чем идентичный объем кладочной смеси, в итоге получается сэкономить как за счет толщины швов, так и на отоплении, так как клей не дает мостиков холода.

Знать, сколько газобетонных блоков в 1м3 желательно каждому, кто приступает к строительству. Даже если все эти объемы и цифры могут посчитать на производстве или в магазине, в корректности и правильности выполненных самостоятельно расчетов сомневаться не придется.

Краткое описание продукта AAC

Кирпич из газобетона — это легкий и пористый строительный материал. Он основан на цементе, извести, шлаке, летучей золе и песке и изготовлен из таких материалов, как газ в качестве сырья.

Имеет черты света; температура не может быть сожжена, хорошая изоляция и другие.

Это может быть сделано во многих видах размеров, например. 600 × 200 × 100, 600 × 200 × 125…

Они могут быть использованы в промышленном строительстве и общем строительстве.Являясь одним из самых ранних и широко используемых материалов, они становятся все более и более популярными в мире и полностью заменят глиняный кирпич.

Преимущество AAC:

1. Легкий вес : Пористость достигает от 70% до 85%, объемная плотность обычно составляет 500 ~ 900 кг / м3, так как 1/5 от общего бетона составляет 1/4 глины, 1 / 3 пустотелых кирпича и аналогичные с дерева могут плавать в воде. Это может уменьшить вес здания, снижение стоимости интегрированного здания.

2. Огнестойкость : Большинство основных видов сырья — это неорганические материалы, поэтому они имеют хорошую огнестойкость и не выделяют вредных газов при встрече с огнем. Огонь 650 градусов, как огнеупорный материал, толщина стен 90 мм может достигать огнестойкости до 245 минут, толщина стенки 300 мм может достигать огнестойкости до 520 минут.

3. Звукоизоляция : Благодаря уникальной пористой структуре имеет звукопоглощающую способность. Мощность звукопоглощения может достигать от стены толщиной 10 мм до 41 дБ.

4. Изоляция : Поскольку материал внутри имеет большое количество пор и пористых, который обладает хорошими теплоизоляционными свойствами. Теплопроводность составляет 0,11-0,16 Вт / мК, как 1 / 4-1 / 5 кирпича. Как правило, эффект изоляции газобетонной стены толщиной 20 см эквивалентен обычным кирпичным стенам толщиной 49 см.

5. Проницаемость : В результате материала, благодаря составу многих независимых мелких пор, поглощение влаги происходит медленно, в объеме абсорбента в 5 раз больше насыщения глиной.При использовании в ванной комнате стены можно обработать, чтобы интерфейс напрямую приклеил плитку.

6. Антисейсмичность: Та же самая строительная конструкция, улучшенная на две сейсмики, чем на уровне кирпича.

7. Зеленый : Производство, транспортировка, все используют процесс загрязнения, чтобы защитить пахотные земли, экономя энергию, является одним из видов зеленого строительного материала.

8. Долговечность : прочность материала — стабильность, в образцах, испытанных после одного года атмосферного воздействия; интенсивность увеличилась на 25% и оставалась стабильной через десять лет.

9. Ярлык : он обладает хорошей обрабатываемостью, его можно распиливать, строгать, сверлить, прибивать гвоздями и использовать в качестве склеивания клеевого материала, что создает благоприятные условия для строительства зданий.

10. Экономика : Интегрированная более низкая стоимость, чем при использовании более 5% твердого глиняного кирпича, и может увеличить полезную площадь, значительно увеличить использование площади пола.

.Производственная линия для производства блоков AAC

1. Профиль компании:

ShanDong SUNITE Machinery Group Co., Ltd, основана в Октябрь, 1998 г. является Китайский производитель специализированной производственной линии AAC для производства блоков и панелей, оборудование для автоклавирования пенобетонных блоков .Зарегистрированный капитал составляет более 10 миллионов REB, а количество сотрудников превышает 500, включая 6 старших инженеров и 28 промежуточных инженеров . Это первый профессиональный производитель в Китае, специализирующийся на производстве оборудования для газобетонных блоков в автоклаве, оборудования для стеновых панелей из газобетона, оборудования для парового и автоклавного кирпича.

Производственная линия станка для производства блоков AAC

2.Блок из автоклавного газобетона (AAC) Введение:

Блок из автоклавного газобетона (AAC) — блок-блок, также называемый легким блоком, используется кремнезем ( летучей золы, песка, шлака) и известняк ( известь и цемент ) в качестве основного сырья, который посредством процесса дозирования, разливки, резки, автоклавирования, разделения и упаковки для превращения в конечные продукты .Это новый тип и экологический строительный материал, широко используемый для промышленного и гражданского строительства. aac block machine является самой зрелой технологией производства и применения в мире на сегодняшний день.

AAC Производственная линия машины для производства блоков

3. Преимущества и особенности газобетонных блоков в автоклаве:

1. Легкий вес: 400 ~ 700 кг / м 3 3 3 3 ,Высокая интенсивность: 3,5 ~ 10,0 МПа

3. Хорошие теплоизоляционные свойства: 0,1 ~ 0,20 Вт / (м · К)

4. Сохранение температуры, сохранение тепла, огнестойкие

5. Хорошая звукоизоляция

6. Доказательство землетрясения

7. Хорошая эксплуатация

8. Удобная механическая конструкция

Линия производства машин для изготовления блоков AAC

4.Песок и золе AAC Блок Сырье:

Имя | Unit | Доля | Имя | Unit | Доля | ||||||

летучей золы | % | 60-70 | Песок | % | 55-65 | ||||||

Цемент | % | 6-15 | 000 000 000 000000 20 | ||||||||

Лайм | % | 18-25 | Lime | % | 20-30 | ||||||

Гипс | % | 901 9 9000 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 9 000 9 до 9 000 9 9 9000 Алюминий0001/10000 | 8 | Алюминиевая порошковая паста | 1/10000 | 9016 9000 9000 |

| 0.60-0.65 | воды и скорость материала |

| 0,65-0,75 |

Температура литья | ° C | 36-40 | температура литья | ° C | 35-38 | ||||||

Алюминий время смешивания | с | 30-40 | Время смешивания алюминия | с | 30-40 |

5.Каков нормальный размер блока AAC?

Длина (мм): 600

Ширина (мм): 75, 100, 125, 150, 175, 200, 250

Высота (мм): 200, 240, 250, 300

Примечания: Размер можно настроить

Продукция нашего станка

AAC Производственная линия для производства блоков

6.Оборудование для производства блоков AAC:

AAC Производственная линия для производства блоков

8. Преимущество выбора нас:

1) Мы владеем передовой технологией и командой специалистов.

2) Наш завод имеет долгую историю и достаточно опыта.

3) У нас есть полная система послепродажного обслуживания

Наш технологический инструктор, предлагающий технологические рекомендации в Индии

Производственная линия для производства блоков AAC

9. Сертификация и выставка:

Мы гарантируем, предлагаем вам лучшие продукты с лучшими услугами и ценой.

Приглашаем посетить наш завод.

,Прочность при сжатии легкого бетона

1.2 Пенобетон (ФК)

С добавлением значительного количества увлеченного воздуха (от 20% до 50%) в бетон производится пенобетон, который является работоспособным, с низкой плотностью, прокачиваемым, самовоспламеняющимся Выравнивание и самоуплотнение LWC. Пенобетон больше используется в качестве неструктурного бетона для заполнения пустот в инфраструктуре, хорошей теплоизоляции и наполнителя для помещений в зданиях с меньшим увеличением мертвой нагрузки.

1.3 Автоклавный газобетон (AAC)

AAC, или также называемый автоклавным газобетоном, к которому добавляется пенообразователь, впервые был произведен в 1923 году в Швеции и является одним из старейших типов LWC. Строительные системы AAC были тогда популярны во всем мире благодаря простоте использования.

1.4 Конструкционный и неструктурный легкий бетон

Легкие заполнители (LWAC) могут использоваться для структурных применений, согласно данным Американского института бетона (ACI).Чтобы считаться конструкционным легким бетоном (SLWC), минимальная 28-дневная прочность на сжатие и максимальная плотность составляют 17 МПа и 1840 кг / м. 3 , соответственно. Практический диапазон плотности SLWC составляет от 1400 до 1840 кг / м 3 . LWC, изготовленный из материала с более низкой плотностью и более высокими воздушными пустотами в цементной пасте, считается неструктурным легким бетоном (NSLWC) и, скорее всего, будет использоваться для его теплоизоляции и более низких весовых свойств. LWC с прочностью на сжатие менее 17 МПа также считается NSLWC.Использование LWAC имеет ряд преимуществ, таких как улучшенные тепловые характеристики, лучшая огнестойкость и снижение собственной нагрузки, что приводит к снижению затрат на рабочую силу, транспортировку, опалубку и т. Д., Особенно в промышленности по производству сборного железобетона. С уменьшением плотности бетона свойства бетона существенно меняются. Для двух образцов бетона с одинаковой прочностью на сжатие, но один изготовлен из LWC, а другой изготовлен из NWC, предел прочности при растяжении, предельное растяжение и прочность на сдвиг все ниже в LWC, чем NWC, в то время как величина ползучести и усадки составляет выше для LWC.LWC также менее жесткие, чем эквивалентные NWC. Тем не менее, есть преимущества в использовании LWC, такие как уменьшение мертвой нагрузки, что приводит к небольшому уменьшению глубины балки или плиты. Также наблюдается, что модуль упругости LWC ниже, чем эквивалентная прочность NWC, но при рассмотрении прогиба плиты или балки этому противодействует уменьшение мертвой нагрузки.

В настоящей главе после обсуждения легкого бетона и его свойств мы изучим прочность на сжатие LWC и методы оценки и прогнозирования прочности на сжатие LWC.Далее будет проведено тематическое исследование LWC, изготовленного из LWA, которое будет представлено для лучшего понимания свойств LWC. В конце концов заключение главы будет сделано.

2. Фон из легкого бетона

Бетон является относительно тяжелым строительным материалом; поэтому в течение двадцатого века было проведено много экспериментов, чтобы уменьшить его вес без ущерба для других свойств. В течение 1920-х и 1930-х годов было разработано много различных типов легких бетонов, т.е.г., Durisol, Siporex, Argex и Ytong. Вероятно, самым известным и первым типом автоклавного газобетона был Ytong. Его изобрел шведский архитектор Йохан Аксель Эрикссон, доцент Королевского технологического института в Стокгольме. В начале 1920-х годов Эрикссон экспериментировал с различными образцами газобетона и помещал смеси в автоклав, чтобы ускорить процесс отверждения. В ноябре 1929 года началось промышленное производство блоков Ytong. Название сочетает в себе Yxhult, город, где находился первый шведский завод, и конец Betong, шведское слово для бетона.Материал был очень популярен в Швеции с 1935 года, с настоящим прорывом сразу после Второй мировой войны, когда он стал одним из самых важных строительных материалов в стране. Также производственный процесс экспортировался в другие страны, такие как Норвегия, Германия, Великобритания, Испания, Польша, Израиль, Канада, Бельгия и даже Япония. Автоклавный газобетон Siporex был разработан в Швеции в 1935 году. LWAC, Argex, впервые был произведен в Дании в 1939 году под международным брендом Leca.Начиная с годового производства в Копенгагене в 20 000 м 3 , общий объем производства по всей Европе увеличился к 1972 году до почти 6 миллионов м 3 в год (по материалам послевоенных строительных материалов «postwarbuildingmaterials.be»).

Более поздний тип LWC, который называется LWAC, является одним из самых популярных среди них и с тех пор и до сегодняшнего дня был предметом многих исследовательских работ по всему миру. Даже сегодня существует множество обширных исследовательских программ по SLWC и NSLWC, сделанных из LWA.В настоящей главе мы сфокусируемся на LWAC, а для тематического исследования мы обсудим часть продолжающегося исследования автора по LWAC [1]. Ниже приводятся разбитые по категориям примеры исследовательских работ, проведенных в последнее время:

2.1 LWC, включая переработанный легкий заполнитель

В 2013 году было проведено исследование по производству бетона, содержащего переработанные заполнители, полученные из измельченного строительного и неструктурного легкого бетона [2]. Механические свойства этого бетона были исследованы.Бетонные составы, изготовленные из переработанных легких бетонных заполнителей (RLCA), были измерены на их прочность на сжатие, модуль упругости, прочность на растяжение и сопротивление истиранию. Обсуждалось влияние свойств заполнителей на свойства бетона, включая плотность бетона, прочность на сжатие, конструкционную эффективность, прочность на разрыв при растяжении, модуль упругости и сопротивление истиранию. Это исследование доказало, что можно производить конструкционный переработанный легкий бетон из дробленого, структурного и неструктурного LWC с плотностью ниже 2000 кг / м 3 .Улучшения в механических свойствах можно увидеть, когда LWA заменяется на RLCA. Исследование пришло к выводу, что переработанный легкий заполнитель является потенциальной альтернативой обычному LWC.

2.2 LWC, включая керамзит

В 2015 году другие исследователи изучали свойства LWC, состоящие из шлаковых и легких керамзитобетонов (LECA) [3]. При замене грубого заполнителя смешанными легкими заполнителями, такими как шлак и LECA, произошло уменьшение веса и, соответственно, снижение прочности на сжатие, но они смогли использовать шлак и LECA в качестве замены обычного крупного заполнителя, чтобы снизить стоимость , в то время как прочность на сжатие была близка к прочности NWC.Средняя прочность на сжатие для образцов, которые включали вышеупомянутый LWA, была 39,2 Н / мм 2 , в то время как средняя прочность на сжатие для NWC была 43,4 Н / мм 2 . Плотность LWC варьировалась от 1800 до 1950 кг / мм 3 , а плотность для NWC составляла 2637 кг / м 3 . В исследовании были проанализированы осадки свежей бетонной смеси и средняя прочность на сжатие и растяжение затвердевшего бетона.

2.3 LWC, включая агрегаты пеностекла

Аналогичные исследования, представленные в отношении отходов, показали, что отходы могут быть повторно использованы в качестве строительных материалов в 2016 году [4].Пеностекло и ударопрочный полистирол (HIPS) — это материалы, которые они собирают путем переработки отходов. Стеклянная пена обнаруживается из стеклянной котлеты, а полистирол собирается из бутадиен-модифицированного каучука. Они исследовали прочность на сжатие и изгиб, водопоглощение и объемную плотность предлагаемых бетонных смесей. LWC с заполнителями из вспененного стекла зависит от количества заполнителя. Большие количества заполнителя вызывают уменьшение прочности на сжатие и изгиб, а также увеличение поглощения.Добавление HIPS улучшило прочность на сжатие; однако это не оказало существенного влияния на водопоглощение. В 2017 году Курпинска и Ференц изучили физические свойства легких цементных композитов, состоящих из гранулированного зольного заполнителя (GAA) и гранулированного вспененного стеклянного заполнителя (GEGA) [5]. Это исследование продемонстрировало значительное влияние типа и размера зерна на физические свойства легкого бетона. После того, как механические свойства 15 различных смесей были рассчитаны и измерены, они использовали программу моделирования конечных элементов для изучения возможности применения этого типа LWC в конструкционных элементах, наполнителях и изоляционном материале.. В этом исследовании, основанный на изображениях подход используется для извлечения характеристик материалов. Измерение пор и структуры пор каждого типа материала оценивали с помощью микроскопа, 3D и рентгеновской микрокомпьютерной томографии. Теплопроводность материала была измерена. Там результаты показали, что дробленые и расширенные агрегаты отходов стекла поддерживаются в качестве альтернатив для легких агрегатов.LWC с плотностью менее 2000 кг / м 3 , включая измельченный агрегат отходов, показали прочность на сжатие более 38 МПа. Это считалось эффективным легким бетоном, и оно удовлетворяло желаемым механическим свойствам.

2,5 LWC, включая керамзит и керамзит

Экспериментальное исследование прочности на сжатие и долговечности LWC с керамзитом и керамзитовой пастой (ECA) с использованием различных микро-наполнителей, включая измельченный кварцевый песок и диоксид кремния дым был проведен в 2018 году [7].Основываясь на их исследованиях, ECA является одним из самых популярных агрегатов для SLWC, и использование этого агрегата важно для устойчивого развития в строительной отрасли. Были исследованы взаимосвязи между прочностью на сжатие и плотностью бетонных смесей с различными пропорциями LWA. Влияние тонкой LWA на плотность и прочность на сжатие LWAC также были проанализированы. Они могут достигать прочности на сжатие 39,5–101 МПа для смесей, содержащих ЭГА, и 43,8–109 МПа для смесей, содержащих ЭХА.Плотность смесей, содержащих EGA и ECA, составляет 1458–2278 и 1588–2302 кг / м. — 3 соответственно. Различные зависимости прочности при сжатии от плотности были получены для LWC, содержащего EGA, и LWC, содержащего ECA, даже несмотря на то, что композиции имели одинаковое количество цемента, соотношение воды и цемента, микронаполнитель и общий объем LWA. Хотя понимание основных механических свойств (плотности и прочности на сжатие) бетона, содержащего LWA, такого как ECA и EGA, было основной целью этого исследования, было сделано заключение, что применение расширенного стекломасса (EGA) в бетоне все еще находится на ранних стадиях ,

Как и в настоящей книге, прочность бетона на сжатие является основным предметом обсуждения; позже в этой главе мы обсудим конкретное исследование прочности на сжатие конкретного типа LWC, содержащего EGA, реализующего метод неразрушающего контроля в дополнение к традиционному испытанию на сжатие. Поэтому в следующем разделе мы кратко поговорим об использовании неразрушающего контроля при оценке прочности на сжатие и свойств бетона.

3. Методы неразрушающего контроля

Методы неразрушающего контроля (НК) широко используются при исследовании механических свойств и целостности бетонных конструкций.Как видно из таблицы 1, предоставленной AASHTO [8], следующие методы используются для обнаружения дефектов в бетонных конструкциях для использования в полевых условиях. В настоящем исследовании для оценки свойств LWC используется метод ультразвуковой скорости импульса (UPV). Ультразвуковые методы измеряют скорость импульса, генерируемого пьезоэлектрическим преобразователем в бетоне, и это измерение оценивает механические свойства бетона. Основываясь на исследованиях и корреляциях, скорость импульса связана с такими элементами, как прочность на сжатие или коррозия [1].Как видно из таблицы 1, UPV обнаруживает коррозию в арматуре; однако, это не изучено в этом отчете.

3.1 Скорость ультразвукового импульса (UPV)

AASHTO заявляет, что точное измерение прочности бетона зависит от нескольких факторов и лучше всего определяется экспериментально [8]. В настоящей работе в дополнение к обычному испытанию на сжатие UPV используется для изучения свойств бетона. В общем, испытания UPV используются для различения материала и целостности исследуемого образца бетона.Этот метод усиливает контроль качества и обнаружение дефектов. В полевых условиях UPV проверяет однородность бетона, обнаруживает внутренние дефекты и определяет глубину дефектов, оценивает модули деформации и прочность на сжатие, а также отслеживает характерные изменения в бетоне во времени [9]. Из наблюдений определенные факторы влияют на УПВ. Теория упругости для однородных и изотропных материалов утверждает, что скорость импульса волн сжатия (Р-волн) косвенно пропорциональна корню квадратному из динамического модуля упругости Ed и обратно пропорциональна корню квадратному из его плотности, . ρ [10].Тип заполнителя, используемый в смеси, оказывает значительное влияние на модуль упругости; поэтому для нашего текущего LWA ожидается значительное изменение скорости импульса. Чтобы дифференцировать результаты, корреляции должны быть определены аналитически. В качестве примера выражение для модуля упругости бетона и его отношения между прочностью на сжатие (fc), плотностью в сушильном шкафу и самим Ec предложено в EN 1992-1-1, Eurocode 2 [11]. Это соотношение предполагает, что UPV и fc не являются уникальными и зависят от таких факторов, как тип и размер заполнителя, физические свойства цементной пасты, условия отверждения, состав смеси, возраст бетона, пустоты / трещины и содержание влаги [12].Факторы, влияющие на метод UPV, представлены в таблице 2 [13]. Составляющие бетона и его содержание влаги, возраст и пустоты / трещины значительно влияют на UPV. Предыдущие работы показали, что корреляция между прочностью на сжатие в бетоне и скоростью ультразвукового импульса должна быть определена для каждой конкретной бетонной смеси [13, 14]. Обнаружение общей корреляции между fc и UPV будет улучшением для проверки и оценки конструкций, изготовленных из LWC.

| Возможность обнаружения дефектов | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Метод на основе | Крекинг | Масштабирование | Коррозия | Износ и истирание | Химическая атака | Пустоты в цементном растворе | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сила | N | N | P | N | P | N | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Соник | F | N | 901 0901 N01 N01 N01 N01 | G | N | N | N | N | N | N | N | N | G | N | N | N | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Ядерный 9010 9 | N | N | F | N | N | N | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Термография | N | Gb | Gc | N | N | N0801 | N010101 901 0988 N010101 | 901 N 901 0901 901 0901 901 0901 901 901 9 9 908 0901 901 9 9 909 0901 0901 901 9 9 909 0901 901 09 9 909 0901 0901Gb | Gc | N | N | N | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Рентгенография | F | N | F | N | N | F | 1 902 901 9001 901 901 901 901 901 901 011|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Составляющие бетона | Агрегат | Размер | Среднее влияние | ||

| Тип | Сильное влияние | ||||

| Цемент | Влияние | Коэффициент9 9018 Тип | Тип | Умеренное влияние | |

| Другие составляющие | Содержание зольной пыли | Среднее влияние | |||

| Соотношение вода / цемент | Высокое влияние | ||||

| Степень влажности / влажность | Среднее влияние | ||||

| 3 | Усиление | Умеренное влияние | |||

| Возраст бетона | Умеренное влияние | ||||

| Пустоты, трещины | Высокое влияние | ||||

Таблица 2.

Факторы влияния для метода UPV.

Поэтому, основываясь на предыдущих исследованиях, рекомендуется, чтобы для каждого типа LWA, используемого в LWC, исследователи проводили экспериментальную программу, чтобы установить совершенно новую связь между UPV и прочностью на сжатие бетона, которая не является предметом настоящего глава. Следовательно, в настоящей главе мы представили некоторые из самых последних предложенных уравнений, относящихся к UPV к прочности на сжатие LWC, и представили некоторые из доступных уравнений, относящихся к UPV к прочности на сжатие LWC и NWC, для тех, кто заинтересован в сравнении конфигураций уравнения и начать свои исследования для конкретных типов LWA, представляющих интерес.

3.2 Использование UPV для определения прочности на сжатие

В последние десятилетия многие исследователи представили различные методы оценки прочности на сжатие бетона LWA в сравнении с UPV. LWA в этих исследованиях состоит из различных типов природных или техногенных LWA, таких как переработанные легкие бетонные заполнители (RLCA), легкий заполненный глинистый заполнитель (LECA), ударопрочный полистирол (HIP), гранулированный зольный заполнитель (GAA), гранулированный керамзит (GEGA), пеностекло (FEG), керамзит (ECA) и керамзит (EGA).В литературе были рассмотрены несколько факторов, которые влияют на связь между прочностью на сжатие и УПВ. Наиболее важные анализируемые факторы включали тип и содержание цемента, количество воды, тип примесей, начальные условия смачивания, тип и объем заполнителя, а также частичную замену грубых и мелких заполнителей нормального веса на LWA. В результате было предложено упрощенное выражение для оценки прочности на сжатие различных типов LWAC и его состава. Зависимость UPV и модуля упругости также исследовалась во многих работах [13].Они представили выражение ниже для широкого диапазона SLWC с пределом прочности при сжатии от 20 до 80 МПа. УПВ и плотность измеряются в метрах в секунду и кг / м 3 . Из регрессионного анализа Kupv может быть константой, равной 54,6, 54,3, 0,86 и т. Д. И является коэффициентом корреляции. Значения UPV и измерения прочности были выполнены на кубическом бетонном образце в их исследовании:

фк = UPVKupv ∗ p0.523E1

где fc — прочность бетона на сжатие (МПа), UPV — скорость ультразвукового импульса (м / с) KUPV — это константа, представляющая коэффициент корреляции, а ρ — плотность образца в сухом состоянии (кг / м 3 ).В исследовании, представленном в другом месте [9], были предложены уравнения для волокон, содержащих LWC, для оценки прочности бетона на сжатие по соответствующим значениям UPV. Уравнения, представленные ниже, представляют собой прочность бетона на сжатие в дни 7 и 28 соответственно:

fc = 1.269exp.0.841v7daysE2

fc = 0.888exp.0.88v28daysE3

, где f c — прочность бетона на сжатие ( МПа), а v — скорость импульса (м / с). Другие типы уравнений были представлены в 2015 году [10], что внесло грубое совокупное содержание в качестве определяющего фактора в представленные взаимосвязи.В разработанных уравнениях fc был представлен для прочности на сжатие куба, измеренной в МПа. Переменная v — это UPV, и она измерялась в километрах в секунду. Выражения представлены ниже для различного содержания крупного заполнителя (CA):

Для CA (содержание крупного заполнителя) = 1000 кг / м 3

fc = 8.88exp.0.42vE4

Для CA = 1200 кг / м 3

fc = 0.06exp.1.6vE5

Для CA = 1300 кг / м 3

fc = 1.03exp.0.87vE6

Для CA = 1400 кг / м 3

fc = 1.39exp.0.78vE7

В таблице 3 приведены некоторые из различных уравнений, сгенерированных исследователями в последние десятилетия для прогнозирования прочности бетона на сжатие, fc в пересчете на УПВ [15].

| № | Предлагаемые уравнения | Автор, год |

|---|---|---|

| 1 | фк = 1,2 × 10-5 × УПВ1.7447 | Хедер, 1999 |

| 2 901 | фк = 36.75 × UPV – 129,077 | Qasrawri, 2000 |

| 3 | фк = 21,5 × UPV62 | AIJ, 1983 |

| 4 | фк = 0,6401 × UPV2,5654 | 8 2017, 2017 | Ali-Beny

| 5 | fc = 0.0316exp1.3 ∗ UPV | Atici, 2011 |

| 6 |

aac block

1. Профиль компании:

ShanDong SUNITE Machinery Group Co., Ltd, , основанная в октябре 1998 года, является китайским производителем, специализирующимся в AAC линия для производства блоков. Зарегистрированный капитал составляет более 10 миллионов REB, а количество сотрудников превышает 500, включая 6 старших инженеров и 28 инженеров среднего звена.Это первый профессиональный производитель в Китае, специализирующийся на производстве оборудования для газобетонных блоков в автоклаве, оборудования для стеновых панелей из газобетона, оборудования для парового и автоклавного кирпича.

линия производства блоков aac

Введение блока 2.Autoclaved газобетона (AAC):

Autoclaved Gethed Concrete (AAC) используется блок-силовой блок, также называемый Lightous (летучая зола, песок, шлак) и известняк (известь и цемент) в качестве основного сырья, которые посредством процесса дозирования, разливки, резки, автоклавирования, разделения и упаковки превращаются в конечные продукты.Это новый тип и экологический строительный материал, широко используемый для промышленного и гражданского строительства. Блок-машина aac на сегодняшний день является самой зрелой технологией производства и применения во всем мире.

линия производства блоков aac

3. Преимущества и особенности автоклавных газобетонных блоков:

1. Легкий вес: 400 ~ 700 кг / м 3

2. Высокая интенсивность: 3,5 ~ 10 ~ 10 МПа

3.Хорошая теплоизоляция: 0,1 ~ 0,20 Вт / (м · К)

4. Сохранение температуры, сохранение тепла, огнестойкость

5. Хорошая звукоизоляция

6. Сейсмостойкость

7 Хорошая эксплуатация

8. Удобная механизированная конструкция

Линия по производству блоков aac

4.Sand & Flyash AAC Сырье для блоков:

| Наименование | Блок 000 Доля | Наименование | Единица | Доля | |

| Летучая зола | % | 60-70 | 0 55-65 | ||

| Цемент | % | 6-15 | Цемент | % | 10-20 |

| Лайм | % | 18-25 | 0 | 20-30 | |

| Гипс | % | 3-5 | Гипс | % | 2-3 | 9015

| 1/10000 | 8 | Алюминиевая порошковая паста | 1/10000 | 8 | |

| Расход воды и материалов | .60-0,65 | Расход воды и материалов | 0,65-0,75 | ||

| Температура литья | ° c | 36-40 | литье ° c | 35-38 | |

| Время смешивания алюминия | с | 30-40 | Время смешивания алюминия | с | 30-40 |

производственная линия блока aac

5.Схема производственного процесса блока AAC:

Производственная линия блока aac

6. Каков нормальный размер блока AAC?

Длина (мм): 600

Ширина (мм): 75, 100, 125, 150, 175, 200, 250

Высота (мм): 200, 240, 250, 300

Примечания: размер может быть настроенным

Продукция нашей машины производится

aac блок производственная линия

7.Оборудование для производства блоков AAC:

Линия по производству блоков aac

8. Преимущество выбора нас:

1) Мы владеем передовой технологией и командой специалистов.

2) Наш завод имеет долгую историю и достаточно опыта.

3) У нас есть полная система послепродажного обслуживания

Наш технологический инструктор, предлагающий технологические рекомендации в Индии

линия производства блоков aac

9.Сертификация и клиент:

Мы гарантируем, предлагаем вам лучшие продукты с лучшими услугами и ценой.

Приглашаем посетить наш завод.

,