Класс прочности газобетона и плотность блоков

Газобетон является легким пористым материалом, который имеет довольно низкий класс прочности. Да, по прочности на сжатие газобетон проигрывает почти всем строительным материалам. Но, очень важно понимать, что даже имеющейся прочности с запасом хватает на возведение двух/трехэтажного дома. Главное выбрать требуемую плотность газобетона, которая обеспечит нужную прочность по проекту.

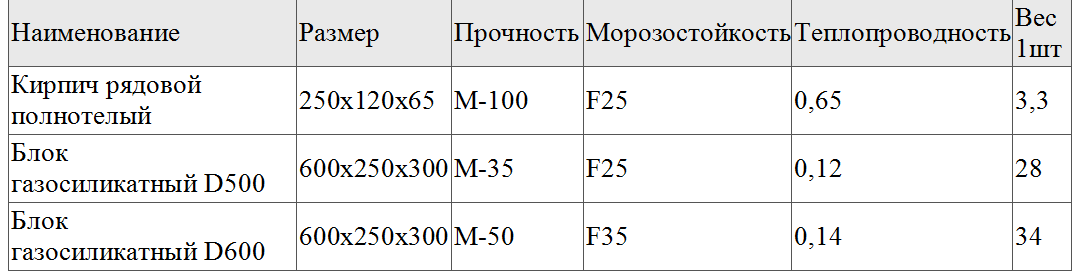

Для строительства несущих стен применяют газобетоны плотностью от D300 до D700, а самыми популярными являются середнячки – D400 и D500, так как они обладают оптимальными прочностными и теплосберегающими свойствами.

Современные заводы по производству автоклавного газобетона изготавливают очень качественный и однородный газобетон, класс прочности которого, намного выше чем у устаревших заводов. К примеру, лучший газобетон плотностью D400 обладает классом B2.5, в то время, как более дешевый дотягивает только до B1.

Числовое значение класса B2.5 обозначает, что квадратный миллиметр газобетона выдерживает нагрузку в 2.5 Н(Ньютона). То есть, квадратный сантиметр гарантировано выдерживает нагрузку в 25 кг.

Само понятие “класс прочности газобетона” означает то, что каждый блок, привезенный с завода будет обладать прочностью, не менее чем заявлена производителем. То есть, это обеспеченная гарантийная прочность, ниже которой быть не должно.

Марка газобетона – среднестатистическое значение по прочности, получаемое при тестировании нескольких блоков из партии. То есть, взяли шесть блоков на пробу, и их показатели прочности составили соответственно: 31, 32, 32, 33, 35, 35 кг/см2. Среднее полученное значение – 33 кг/ см2. Что соответствует марке М35.

| Марка газобетона | Класс прочности на сжатие | Средняя прочность (кг/см²) |

| D300 (300 кг/м³) | B0,75 — B1 | 10 — 15 |

| D400 |

B1,5 — B2,5 | 25 -32 |

| D500 | B1,5 — B3,5 | 25 — 46 |

| D600 |

B2 — B4 | 30 — 55 |

| D700 | B2 — B5 | 30 — 65 |

| D800 | B3,5 — B7,5 | 46 — 98 |

| D900 | B3,5 — B10 | 46 — 13 |

| D1000 | B7,5 — B12,5 | 98 — 164 |

| D1100 | B10 — B15 | 131 — 196 |

| D1200 | B15 — B20 | 196 — 262 |

Марка прочности – это усредненное значение, а класс прочности – обеспеченное значение, ниже которого быть не может.

Чтобы определиться с требуемым классом прочности газобетона, необходимо знать расчетное сопротивление кладки и несущую способность участка стены.

Несущая способность стены будет примерно в 5 раз меньше, чем прочность материала на сжатие. Это связано с различными факторами, уменьшающими несущую способность кладки, и запасами по прочности по СНиП.

Основные факторы, влияющие на несущую способность: высота стены, толщина стены, и зона приложения нагрузки(эксцентриситет). Чем стена выше и тоньше, тем она сильнее может изгибаться под нагрузкой, что уменьшает ее расчетную несущую способность.

Зона приложения нагрузки(эксцентриситет) также сильно влияет на прочность конструкции, ведь если плита перекрытия опирается на стену только краем, и не доходит до центра стены, получается внецентренное сжатие, приводящее к сгибающему моменту.

Вывод. Газобетон бывает различной плотности от D300 до D700 и различных классов по прочности, от B1 до В5, что позволяет строить из него дома различной этажности и сложности. Если прочности газобетона не хватает, применяются железобетонные включения, на подобии железобетонных балок, перемычек, армопоясов и армокаркасов.

Если прочности газобетона не хватает, применяются железобетонные включения, на подобии железобетонных балок, перемычек, армопоясов и армокаркасов.

Как выбрать класс прочности газобетона

В характеристиках газобетонных блоков указан класс прочности – В2, В2,5, В3,5, В5 и пр. Важный ли это параметр при выборе блоков? Как связаны прочность блоков и прочность кладки? Какой класс прочности нужен для загородного дома?

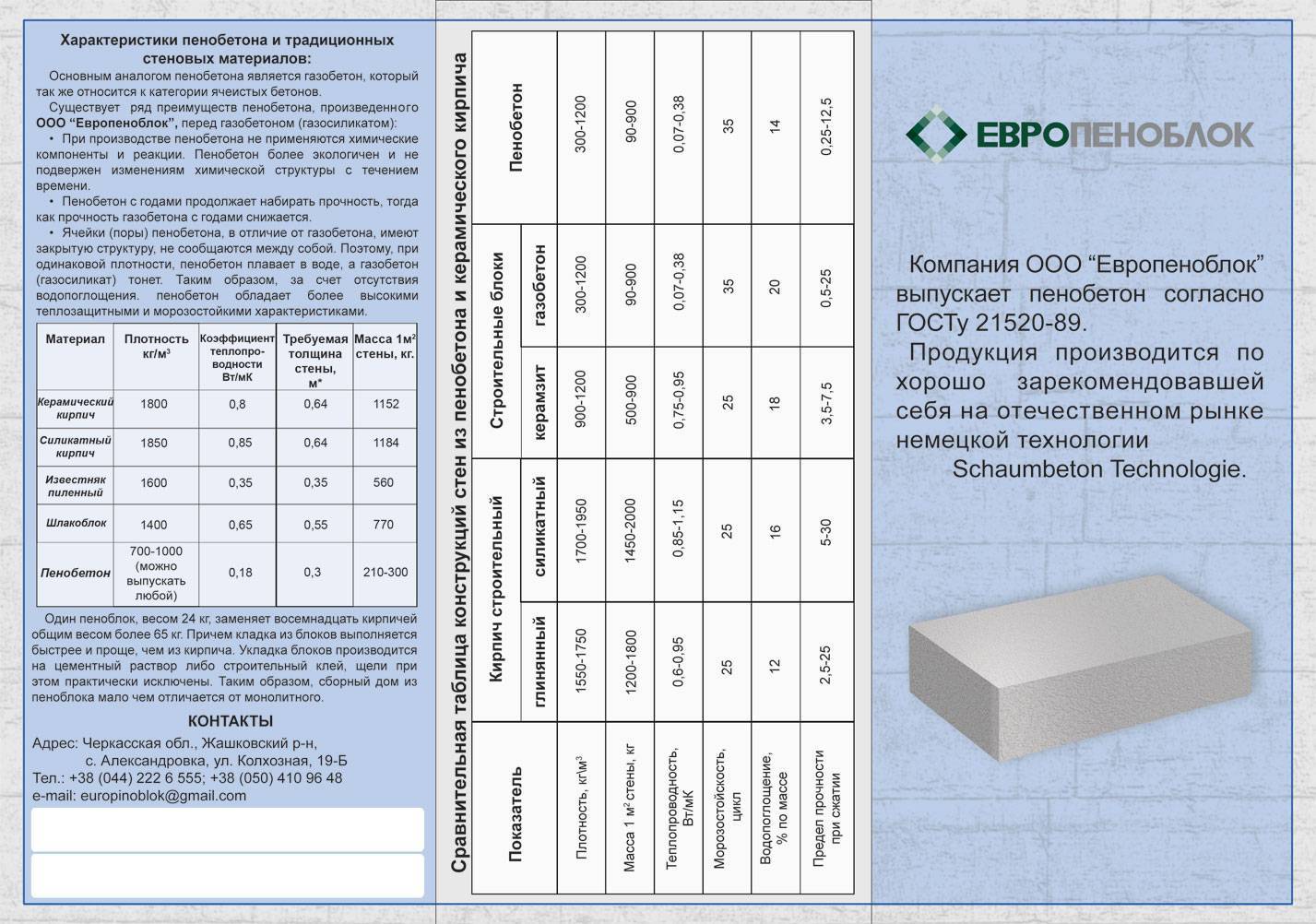

Газобетон уже давно в топе самых популярных материалов для загородного домостроения, но до сих пор встречается мнение, что он хрупкий. Это мнение полностью ошибочное. Блоки YTONG (производства Xella Россия) с маркой по плотности D500 обладают прочностью на сжатие, достаточной для возведения здания до 5 этажей включительно. И это не голословное утверждение, а заключение государственной экспертной организации – ЦНИИСК им. В.А. Кучеренко.

А из блоков меньшей плотности – марки D400 – можно без опасений строить дома высотой 3 этажа без несущего каркаса.

Немного теории

Прочность на сжатие – показатель несущей способности стенового материала. Стены должны с запасом выдерживать приходящие на них нагрузки, и от того, насколько прочны блоки, зависит величина максимально допустимой нагрузки. Прочность выявляют экспериментальным путём.

Прочность зависит от плотности: увеличив плотность можно увеличить прочность материала. Однако блоки одной марки по плотности могут иметь разные показатели по прочности. Это обусловлено несколькими факторами: соотношением цемента и извести в сырьевой смеси, качеством сырья, степени отлаженности технологического процесса на заводе. Более качественные блоки имеют низкую плотность при стабильно высоком показателе прочности.

Классы прочности

Прочность на сжатие определяет класс прочности газобетона. В малоэтажном домостроении чаще всего используют блоки классов:

Класс – это показатель гарантированной прочности. Так, для класса В2,5 минимальное значение прочности – 2,5 МПа (25 кг/см2). Но при сертификации к газобетону предъявляют более серьезные требования. Например, у блоков D400 от YTONG прочность на сжатие 3,65 МПа, в то время как их класс – В2,5.

Так, для класса В2,5 минимальное значение прочности – 2,5 МПа (25 кг/см2). Но при сертификации к газобетону предъявляют более серьезные требования. Например, у блоков D400 от YTONG прочность на сжатие 3,65 МПа, в то время как их класс – В2,5.

Прочность кладки

Прочность блоков не равна прочности кладки. Сопротивление сжатию любой каменной кладки зависит в том числе от структуры стенового блока (наличия/отсутствия пустот), технологии монтажа (цементный раствор, клеевой раствор, клей-пена и пр.), толщины стены и других факторов. Расчётные характеристики кладки можно узнать либо с помощью испытаний, либо с помощью действующих нормативных документов (СП)*.

Так, согласно испытаниям, стена из блоков YTONG марки D500 (В3,5), уложенных на клеевой раствор марки М100, имеет прочность на сжатие 1,35 МПа.

Газобетон vs. керамика: кто прочнее?

Продавцы керамических блоков утверждают: главное преимущество этого материала над газобетоном – более высокая прочность. Действительно, «керамика» сама по себе прочнее. Но как обстоит дело с прочностью кладки?

Действительно, «керамика» сама по себе прочнее. Но как обстоит дело с прочностью кладки?

Обратимся к указанному СП**. В качестве примера возьмём газобетонные блоки малой плотности D400 (соответствуют марке М35). При классе по прочности В2,5 и при использовании раствора М50 расчетная несущая способность кладки из таких блоков – 1 МПа. Аналогичные по типоразмеру блоки из «керамики» имеют марку М75, то есть более чем в два раза прочнее газобетонных. А как же кладка? Оказывается, при условии раствора М50 её прочность на сжатие – 1,4 МПа, то есть она прочнее газобетонной не в два раза, а лишь на 40%. Линейной зависимости между прочностью блоков и кладки нет.

Притом газобетонные блоки в два раза легче керамических, и потому нагрузка на газобетонную кладку будет меньше, что еще больше увеличивает запас её прочности. Добавим, что чрезмерная прочность в малоэтажном домостроении не имеет смысла: строить больше трёх этажей без экспертизы запрещено. А три этажа – вполне по силам даже «младшим» в линейке газобетонным блокам D400.

Какой класс прочности выбрать?

Информация о классе прочности блоков нужна, прежде всего, для проектирования несущих стен. Зная необходимую толщину стен, вес дома, все постоянные и временные нагрузки на стены, можно рассчитать, какие блоки выдержат эти нагрузки. В общих чертах расчёт таков:

- Толщину стен умножаем на расчётную несущую способность кладки на 1 пог. м и выясняем нагрузку, которую выдержит погонный метр кладки при центральном сжатии. Например, несущая способность кладки из блоков D400 (В2,5) – 1 МПа, то есть 10 кг/см2. Погонный метр – 100 см. Толщина стены – 37,5 см. Таким образом: 10 х 100 х 37,5 = 37500 кг. С учетом всех понижающих коэффициентов (надёжности по материалу, эксцентриситета приложенной нагрузки для внешних стен) получаем 24000 кг. Это значение должно превышать нагрузку от дома в расчёте на пог. м.

В большинстве случаев при строительстве здания до 3 этажей с простыми архитектурно-планировочными решениями расчёт можно не делать: наружные стены толщиной 375 мм из блоков плотностью D400 и выше, имеющие класс прочности В2,5, выдержат нагрузку. Но если предполагается строить дом с очень сложной архитектурой, то без расчёта не обойтись.

Но если предполагается строить дом с очень сложной архитектурой, то без расчёта не обойтись.

Для внутренних стен принципиальные требования – прочность и звукоизоляция. Поэтому лучше делать их из более плотных блоков D500 как обладающих большей прочностью и лучшей звукоизоляцией. Чем прочнее внутренняя стена, тем меньше может быть её толщина, а квадратные метры лишними не бывают.

Несколько советов:

- Будущий домовладелец должен выбрать, прежде всего, марку по плотности блоков для наружных стен. Чем она меньше, тем выше будут теплозащитные свойства здания.

- Надо выяснить, какой класс прочности предлагают производители газобетона для блоков такой плотности. И выбрать наиболее прочный материал, чтобы гарантировать несущую способность при разумной толщине стен.

- При этом нужно ознакомиться с сертификатами на продукцию: можно ли доверять организации, подтвердившей характеристики блоков этого производителя? Не истёк ли срок действия сертификата?

- Продумывая толщину кладки, не стоит впадать в крайности.

Чтобы соответствовать современным требованиям по теплозащите, достаточно, например, блоков D300 толщиной 300 мм. Но их несущая способность низкая, и строить из них дом в 2 этажа можно только на основании тщательно выполненного расчёта.

Чтобы соответствовать современным требованиям по теплозащите, достаточно, например, блоков D300 толщиной 300 мм. Но их несущая способность низкая, и строить из них дом в 2 этажа можно только на основании тщательно выполненного расчёта.

Подробную информацию о возведении дома из газобетона можно получить на курсе по строительству из YTONG

* СП 15.13330.2012 «Каменные и армокаменные конструкции»

** СП 15.13330.2012 «Каменные и армокаменные конструкции», таблицы 2 и 3

Газобетон: плотность vs прочность

Поскольку газобетон еще относительно новый продукт для отечественного рынка стройматериалов, часто возникает путаница в его свойствах. Сегодня мы покажем разницу между такими важными в строительстве качествами, как прочность и плотность автоклавного газобетона.

Плотность газобетона.

Плотность газобетонных блоков маркируется литерой D и имеет отношения к пористости материала. Напомним, что именно пористая структура делает газобетон наиболее предпочтительным, когда необходимо построить энергоэффективный дом без дополнительного утепления. Воздух, заполняющий застывшие в процессе изготовления пузырьки, является непревзойденным естественным теплоизолятором. Маркировка плотности газоблоков варьируется от D100 до D600. В гражданском строительстве применяют, в основном, газобетон плотностью от D100 до D500.

Воздух, заполняющий застывшие в процессе изготовления пузырьки, является непревзойденным естественным теплоизолятором. Маркировка плотности газоблоков варьируется от D100 до D600. В гражданском строительстве применяют, в основном, газобетон плотностью от D100 до D500.

Чем выше количество пор в газобетоне, тем ниже его плотность, но и тем он теплее. Так, газоблоки с плотностью D300 позволяют построить значительно более теплый дом, чем D500. Поскольку тепло передается фрагментам блока по сплошной части, то у более пористого расстояние от комнат до улицы оказывается длиннее, и теплопередача затруднена. Более высокий показатель плотности говорит о том, что сплошных фрагментов больше, и расстояние от тепла к холоду короче.

Прочность газобетона.

Если говорить о прочности, то данный параметр обозначают литерой В, он характеризует устойчивость материала к несущим нагрузкам, а именно – прочность на сжатие. Выбирая для строительства газоблоки, необходимо учитывать, что далеко не все они способны выдерживать вес межэтажных перекрытий, верхних этажей. К тому же, в материале с более низкой прочностью трудно будет удержать крепёж навесных фасадов снаружи, радиаторов центрального отопления внутри и т.д.

К тому же, в материале с более низкой прочностью трудно будет удержать крепёж навесных фасадов снаружи, радиаторов центрального отопления внутри и т.д.

Чем меньше прочность газобетонных блоков, тем менее высокие дома можно из них построить, тем меньше возможностей применения ЖБИ в качестве материала лестниц, балок, перекрытий. В таких случаях приходится применять пиломатериалы, которые куда менее долговечны.

Прочность маркируют от В1,5 до B3 с шагом 0,5.

Соотношение плотности и прочности.

Существует тесная взаимосвязь между плотностью и прочностью газоблоков. Количество пор в материале напрямую влияет на прочностные характеристики. Получается, что чем теплее дом из газобетона, тем более хрупкими окажутся его стены, можно ожидать появления трещин и крошки при попытке укрепить в них, например, дюбель и гвоздь. Стены из газобетона с более низкой плотностью (например, в промышленности и военной отрасли применяют газобетон D500, D600) будут и более устойчивыми на сжатие. Кроме того, D600 – весьма морозостоек, и поэтому хорошо подходит к условиям климатических зон с суровым, неустойчивым климатом.

Кроме того, D600 – весьма морозостоек, и поэтому хорошо подходит к условиям климатических зон с суровым, неустойчивым климатом.

Можно ли добиться увеличения параметра «прочность» при сохранении низкой теплопроводности? Попытки разработки подобной технологии изготовления газобетона постоянно предпринимают производители. И на текущий момент уже есть определенный диапазон решений. В частности, значительно повышает прочность ячеистого бетона метод отвердения его в автоклавах. Вот почему сегодня трудно найти более дешёвый, лёгкий, тёплый и довольно прочный материал, чем автоклавный газобетон.

Ответы на вопросы | gazobeton.org

ВОПРОСЫ О ПРОИЗВОДСТВЕ И ФИЗИКО-МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИКАХ ПРОДУКЦИИ

В автоклаве происходит усадка? Некоторые производители режут после автоклавирования и этим достигают точности?

При автоклавной обработке газобетона в макропористой структуре материала практически не происходит объемных изменений. Все современные технологии производства автоклавного газобетона используют резательную технологию при полупластическом состоянии газобетона, до автоклавной обработки. Возможно, речь идет об отделении «доборных» элементов, когда из изделий стандартных типоразмеров вырезаются изделия особой формы, нарезаются дополнительные элементы или, в отдельных случаях, дополнительно шлифуются грани.

Возможно, речь идет об отделении «доборных» элементов, когда из изделий стандартных типоразмеров вырезаются изделия особой формы, нарезаются дополнительные элементы или, в отдельных случаях, дополнительно шлифуются грани.

За счет чего достигается разница в классах В2, В2,5 и т.д.?

Класс по прочности зависит от плотности материала. Качество сырьевых материалов, рецептура и отлаженная технология также оказывают влияние.

За счет чего достигается прочность, если в газобетоне мало цемента?

В отличии от неавтоклавных ячеистых бетонов, где прочность материалу обеспечивает затвердевший поризованный цементно-песчаный раствор, в автоклавных ячеистых бетонах, прочность достигается при автоклавной обработке (при t до 195°С и давлении 12 атм.), при которой образуются новые минералы – различные гидросиликаты кальция, которые придают межпоровым перегородкам, а, следовательно, и самому материалу высокую прочность.

Зачем нужен гипс в технологии автоклавного газобетона?

В технологии автоклавного газобетона может использоваться (необязательно) небольшое количество гипсового камня в качестве добавки – регулятора газообразования и вспучивания газобетонного массива.

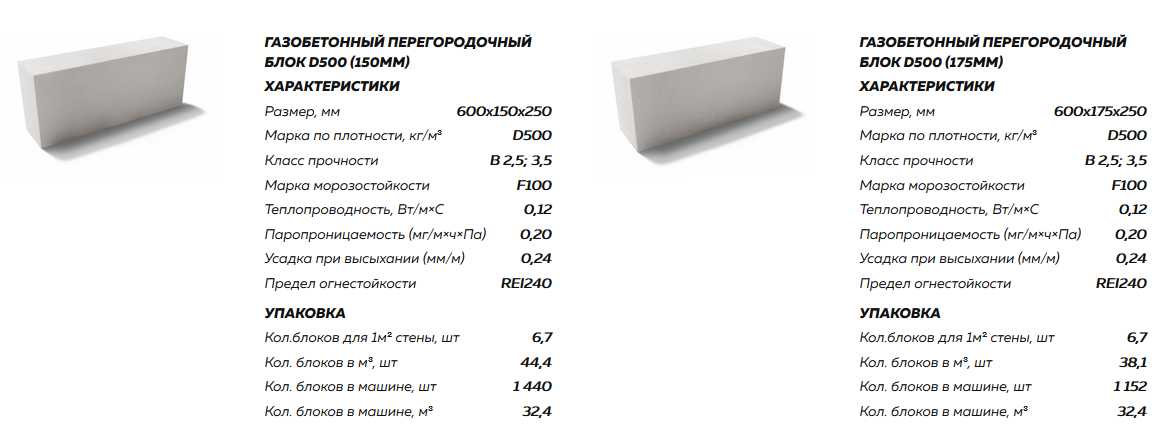

Зачем для внутренних ненесущих перегородок производятся боки двух плотностей, а не одна Д400?

С увеличением плотности повышается звукоизолирующая способность, прочность, однако менее плотные изделия обеспечивают меньшую массу перегородок.

Какова роль цемента при производстве автоклавного газобетона?

Современная технология автоклавного ячеистого бетона подразумевает применение смешанного вяжущего (цемент и известь негашеная), в различных пропорциях, подбираемых исходя из свойств местных сырьевых материалов. Цемент придает материалу первоначальную структурную прочность, необходимую для разопалубки и резки сырца на изделия. Химические соединения, входящие в состав цемента, такие как оксид кальция и алюминия участвуют в образовании новых минералов, низкоосновных гидросиликатов в процессе автоклавной обработки.

Какой песок используется в технологии?

В качестве кремнеземистого компонента используется песок речной и карьерный с минимальным содержанием глинистых примесей.

Правда ли, что в автоклаве не происходит объемных изменений в материале?

При автоклавной обработке в межпоровых перегородках материала проходит химическая реакция превращения компонентов в низкоосновные гидросиликаты кальция, но именно объемных превращений, отражающихся на макроструктуре и геометрических параметрах изделий – действительно не происходит.

Можно ли сразу после автоклава использовать газобетон для стройки?

Да, можно. Автоклавный газобетон после автоклавной обработки приобретает свои прочностные показатели, упаковывается и отправляется на склад готовой продукции. Соответственно, он может быть использован сразу, без дополнительного выдерживания.

Есть ли материалы, у которых показатель теплопроводность/прочность лучше?

Есть строительные материалы с более низкой теплопроводностью, есть с более высокой прочностью, но если говорить о конструкционно-теплоизоляционных стеновых материалах, то в этом отношении сочетание низкой теплопроводности с достаточно высокой прочностью при низкой цене, делают автоклавный газобетон в своем роде уникальным стеновым материалом.

Что придает газобетону белый цвет?

В процессе автоклавной обработки состав материала межпоровых перегородок определяется образовывающимися различными гидросиликатами кальция (минералами), которые и определяют цвет автоклавного газобетона.

Что могло бы убедить застройщика в том, что газобетон прочный?

Протоколы испытаний и сертификаты продукции. Документация на продукцию ООО «ЮДК» есть в разделе «Сертификаты».

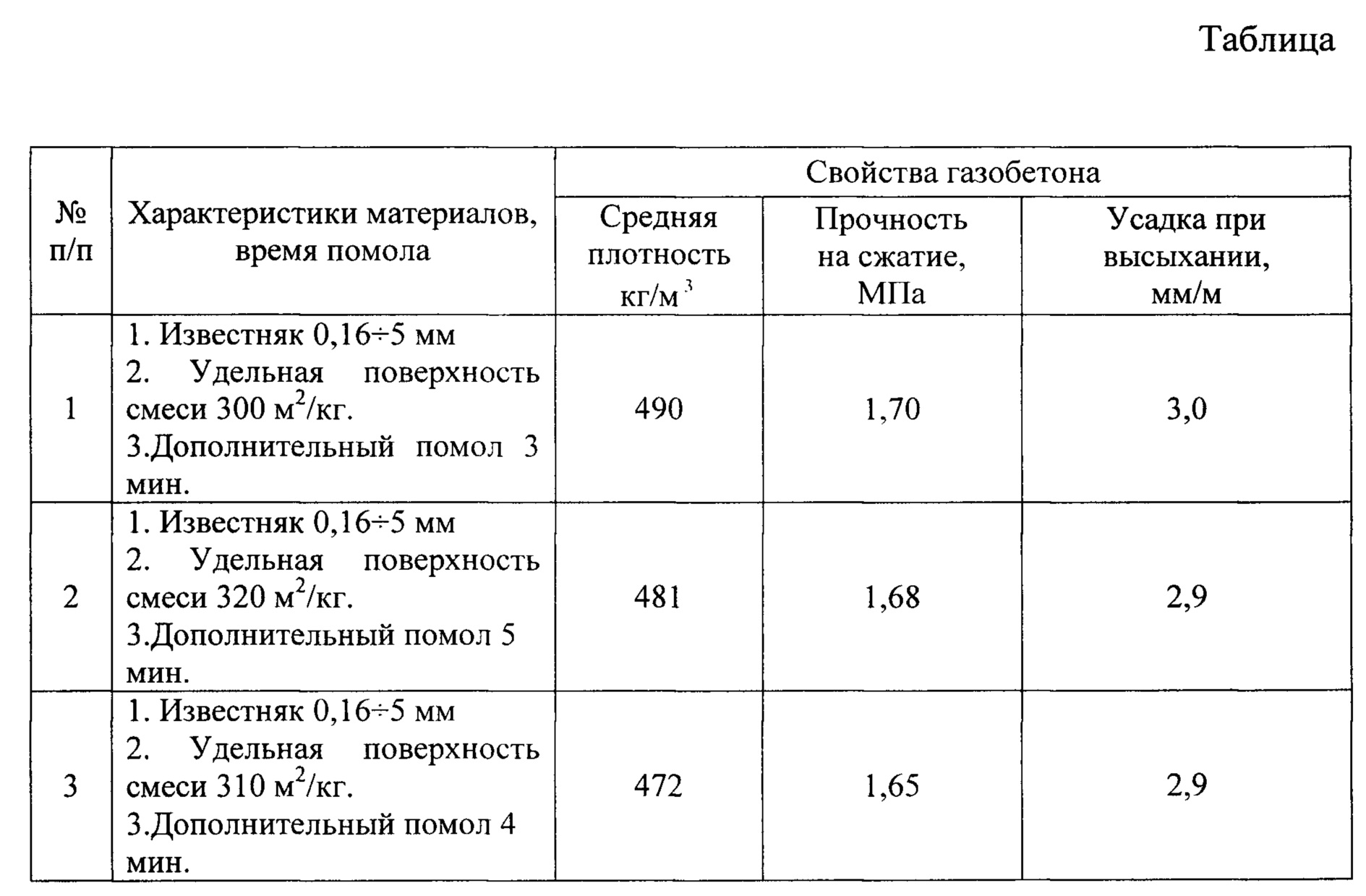

Что мелется в шаровой мельнице?

В шаровой мельнице мелется песок с водой, в результате получается песчаный шлам, в котором песок (кремнеземистый компонент) в результате помола имеет удельную поверхность, необходимую для производства автоклавного газобетона низких плотностей.

Что такое В2, В2,5 и т.д.?

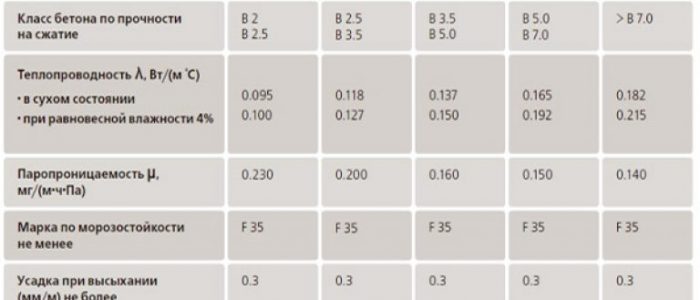

Так обозначается класс бетона по прочности на сжатие. В ДСТУ Б В.2.7-137:2008 «Блоки з ніздрюватого бетону стінові дрібні» приводится таблица соответствия класса бетона по прочности на сжатие, марки бетона по прочности на сжатие (М) и соответствующее им значение прочности бетона на сжатие в МПа (см. табл. 3 издания).

табл. 3 издания).

Чем принципиально отличается пено- от газобетона?

Принципиально: способом порообразования. В первом случае в бетонную смесь вводится пенообразователь, и ячеистая структура образовывается в результате перемешивания этой смеси, во втором случае – смесь вспучивается в форме в результате взаимодействия газообразователя с гидратами окиси кальция. Так же пенобетон производится преимущественно неавтоклавного твердения, тогда как газобетон преобладает автоклавный. Способ твердения оказывает влияние на физико-механические характеристики ячеистых бетонов.

ВОПРОСЫ О ПРИМЕНЕНИИ АВТОКЛАВНОГО ГАЗОБЕТОНА В СТРОИТЕЛЬСТВЕ

Всегда ли нужно устраивать армопоясы?

Для высотного каркасного строительства, когда стена из газобетона является самонесущей в рамках одного этажа, как правило, в этом не нуждается. Для малоэтажного коттеджного строительства количество и расположение армопоясов определяется проектно-конструкторским расчетом.

Как крепить внутренние перегородки к несущей стене?

Как и при традиционной кладке (перевязкой или встык с креплением гибкими анкерами). Зазор между перегородкой и перекрытием заполняется монтажной пеной.

Как понимать выражение, связанное с газобетоном, «не нуждается в отделке»?

Для защиты стены от атмосферных воздействий и как наиболее экономичный и эстетичный способ отделки для газобетона – является штукатурка. В общем случае, при защите стен кровлей от прямого увлажнения, дом может нормально эксплуатироваться без отделки.

Какая минимальная площадь опирания перемычек?

Ширина перемычек равна ширине стены, длина опирания не менее 150 мм с каждой стороны (см. «Руководство по проектированию и возведению зданий с использованием изделий торговой марки UDK GAZBETON»)

Какие шпаклевки надо использовать при наружной и внутренней отделке?

Для отделки газобетонных стен применяются паропроницаемые штукатурки снаружи, изнутри обычные шпаклевки для внутренних работ.

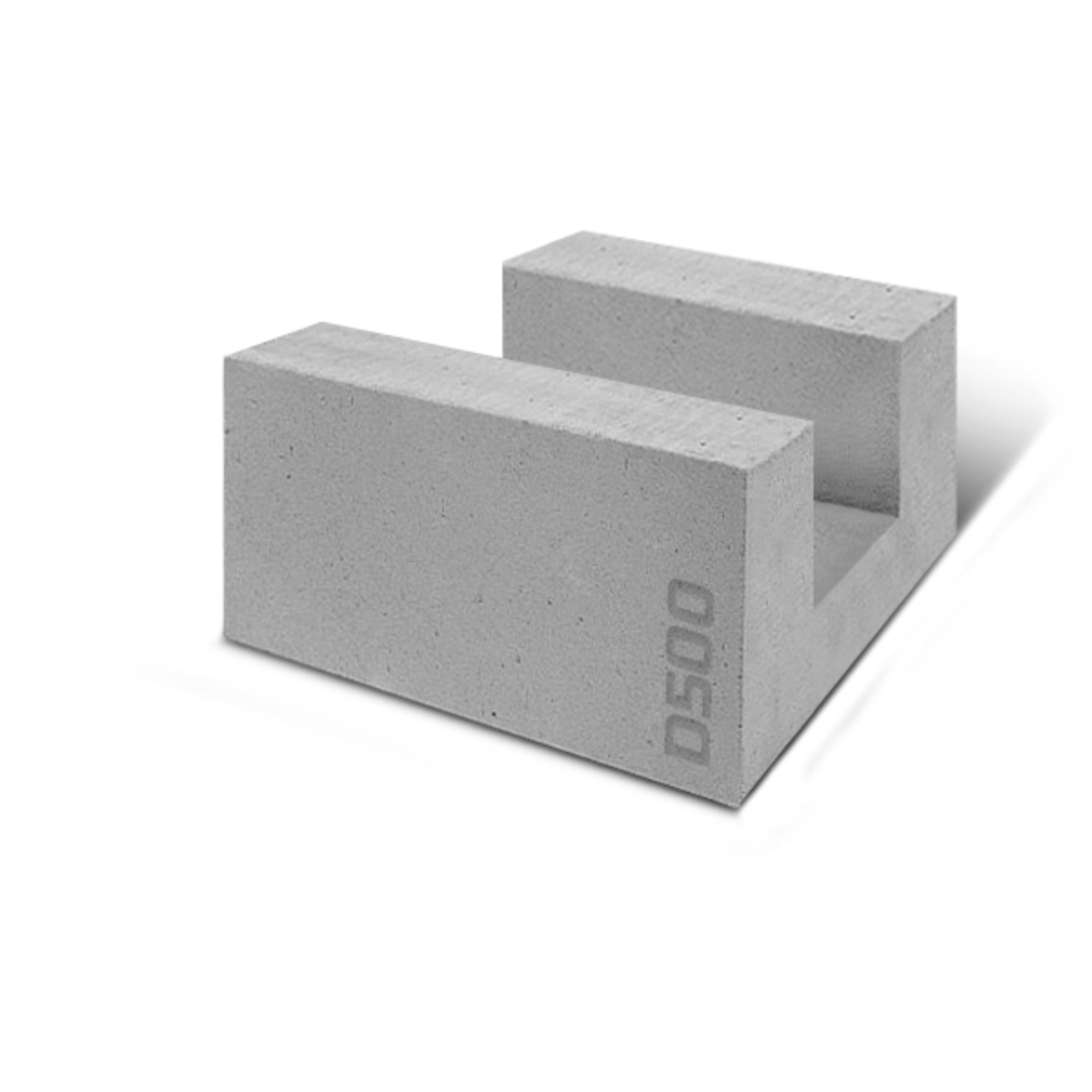

Какой максимальный пролет выдержит U-блок с арматурой 12 в 2 ряда?

U-образные (лотковые) блоки выполняют функцию несъемной опалубки при изготовлении армированной перемычке из обычного тяжелого бетона, а также повышает тепловую однородность ограждающей конструкции.

При проектировании перемычек из U-образных блоков следует исходить из общих правил проектирования железобетонных конструкций. Рекомендуемый диаметр продольных стержней 8-14 мм, класс бетона В15-В20. Отдельно изготовленными перемычками из U-образных блоков можно перекрывать пролеты до 2,5 м, а в случае изготовления сборно-монолитных перемычек (с установкой временных опор на отметке верха проема), максимальный пролет может достигать 4 м. Сечение арматуры, ее количество, тип арматурного каркаса, класс бетона назначают из расчета несущей способности перемычки и величины перекрываемого пролета.

Какой этажности можно строить здания из газобетона?

В высотном каркасном строительстве, где в качестве стенового материала применяются блоки из газобетона – сколько угодно, более того, низкая масса таких стен снижает нагрузку на каркас и фундамент здания. В малоэтажно строительстве, при существующих на рынке строительных материалах и изделиях есть практика строительства домов со стенами из автоклавного газобетона до 3-х этажей. В Европе, при использовании армированных плит перекрытия из автоклавного газобетона – до 5 этажей.

В малоэтажно строительстве, при существующих на рынке строительных материалах и изделиях есть практика строительства домов со стенами из автоклавного газобетона до 3-х этажей. В Европе, при использовании армированных плит перекрытия из автоклавного газобетона – до 5 этажей.

Какую можно применять наружную отделку, какую нет?

Отделочные покрытия для стен из автоклавного газобетона должны обладать высокой адгезией к минеральным поверхностям, а также обладать высоким коэффициентом паропроницаемости, не ниже чем у автоклавного газобетона.

Куда вкладывается минвата в армопояс?

Вкладыш из минеральной ваты вкладывается внутри U-блока, к наружной стенке.

Насколько отличается армопояс из U-блоков и пояс, сделанный путем штробления блоков?

Перемычки и армопояс выполненные из U-блоков позволяют получить необходимую несущую способность, при штроблении таких показателей достичь сложнее.

Проклеивать или не проклеивать стыки (паз-гребень)? А если заказчик настаивает?

Блоки с пазо-гребневой системой предназначены, прежде всего, для удобного и точного монтажа блоков при кладке. Их допускается монтировать без нанесения клеевого раствора на торцевые грани, и не означает, что это запрещено.

Их допускается монтировать без нанесения клеевого раствора на торцевые грани, и не означает, что это запрещено.

Можно ли на газобетонную стену навесить бойлер?

Современные анкерные крепежи позволяют выдерживать значительные нагрузки. Так, испытания, проведенные компанией Hilti показали, что к стенам из блоков UDK GAZBETON можно крепить любую навесную бытовую технику и мебель. Для правильного подбора анкерных крепежей рекомендуется пользоваться таблицами компаний-производителей.

Можно ли монтировать в газобетоне тяжелые двери?

Можно, как и в любые стены с использованием дополнительного металлического каркаса.

Можно ли строить из Д400 В2,0 несущие стены?

Хотя автоклавный газобетон с маркой по плотности D400 относится к классу теплоизоляционных материалов, современные технологии позволяют получать его с классом прочности В2,0, что уже позволяет отнести к конструкционно-теплоизоляционным материалам. Поэтому такой автоклавный газобетон можно использовать в различных несущих конструкциях, естественно после соответствующего конструкторского расчета.

Нужно ли армировать каждые 3 ряда кладки (ведь идет сильное удорожание)?

Схема армирования применяется по расчетам и решениям конструктора. Нет необходимости армирования каждых 3 рядов.

Нужно ли усиливать пол при утеплении старых домов газобетоном?

По всей видимости, речь идет об усилении фундамента. Нельзя однозначно ответить на этот вопрос, т.к. перед реконструкцией (тепловой санацией) здание должно быть обследовано и проведен расчет на запас несущей способности фундамента.

Нужен ли вент зазор между Слим-блоком и шлакоблоком при утеплении газобетоном?

При наружном утеплении между несущей стеной и слоем газобетонного утеплителя воздушный зазор не требуется.

Не вытянет ли газобетон влагу из раствора (1ряд кладки)?

Влаги в цементном растворе достаточно для его твердения.

Не прокорродируют ли гвозди, арматура и т.д. из-за сильной сульфидной реакции, которую вызывает гипс?

Любые анкерные крепежи, которые монтируются в газобетон, должны иметь антикоррозионное покрытие. Однако это не связано с гипсом.

Однако это не связано с гипсом.

Не покрывается ли газобетон пленкой, от которой со временем отслаивается штукатурка?

Эта проблема хорошо известна строителям, которые имеют практику работы с пенобетонными блоками, которые в большинстве случаев произведены по кассетной технологии. Антиадгезионная смазка, которая наносится на борта и перегородки форм остается и на гранях блоков.

Технология производства блоков из автоклавного газобетона – резательная, все грани, контактировавшие с бортоснасткой, обрезаются. Поэтому ни уплотненного слоя, ни антиадгезионной масляной пленки на гранях блоков нет.

Необходимо ли грунтование перед шпаклевкой?

Грунтование не обязательно, если стена сухая, перед шпаклеванием необходимо увлажнить поверхность (пользоваться рекомендациями производителей шпаклевок).

Необходимо ли штукатурить внутренние перегородки из газобетона?

Достаточно шпаклевания при ровной поверхности перегородки.

Есть ли ограничения по времени кладки по набору прочности клея или можно выложить сразу весь дом до кровли?

При кладке на клею таких ограничений нет.

Прочность газобетонных блоков. Легко ли ломается газобетон.

Прочность газобетонных блоковPosted By: YanaShi 09.03.2020

Не так давно мы решили построить дом из газобетона для нашей семьи своими руками. Уже был сделан свайно-ростверковый фундамент и возведены наружные и внутренние стены первого этажа дома. Так что у нас уже сложилось своё собственное мнение о газобетонных блоках. Кстати говоря, для понимания — используем мы блоки Ytong (Ютонг). И именно о них сегодня пойдет речь.

В нашем простом эксперименте мы решили проверить прочность газобетонных блоков. Женской силы, для того чтобы разбить блок кувалдой, не хватило. Мужская рука разбила блок при помощи кувалды с легкостью. С учетом того, что блок лежал на камнях, — это было не так сложно… После этого небольшого эксперимента и, что самое главное, основываясь на нашем личном строительном опыте хочется подвести итог и написать маленький отзыв про строительство частного дома из газобетона.

Дом из газобетона Ytong

Много кто слышал, что газобетонные блоки Ytong отличаются своими точными размерами, заявленными производителем. Готовы это подтвердить, но все-таки бывают небольшие расхождения и это факт.- Газобетон достаточно хрупкий материал и очень легко в процессе работы отбить у блока углы или края. Например, блок 75 мм достаточно просто разбить обычной киянкой при усадке блока на раствор. При неудачном ударе появляется трещина и блок раскалывается. Но при этом на сжатие газобетон показывает себя с лучшей стороны.

- Дома из газобетона теплые. Не удивляйтесь, но эту статью мы пишем с огромным опозданием, когда уже в доме прожили первую зиму. Для внешних стен мы использовали блоки 375 мм. Дом из газобетона без утеплителя показал себя на отлично, хотя и зима была на этот раз не из суровых. Газобетон действительно удерживает тепло. А вот летом в домах из газобетона совсем не жарко. Это удивительное и приятное отличие данного материала.

Пока что это всё, что бы мы хотели рассказать про данный материал для строительства дома. Дальше больше…

Дальше больше…

А если хотите оценить результаты нашего маленького эксперимента с газобетоном, то предлагаем Вашему вниманию видео с личного ютуб-канала «Всё своими руками». Пишите комментарии, делитесь своим мнением!

С наилучшими пожеланиями,

Яна и Женя Шигоревы.

Газобетонный блок Build Stone® — Строй-Планета

О газобетонном блоке Build Stone®

Газобетонный блок автоклавного твердения Build Stone® ГОСТ 31360-2007 РФ

Экологически чистый материал.

Немецкое качество. Прочный и теплый.

Газобетонный блок Build Stone® – единственный энергоэффективный стеновой материал для возведения однослойных стен в малоэтажном строительстве.

В настоящее время можно с уверенностью утверждать, что газобетонные блоки, свойства и характеристики которых поистине уникальны, это наилучший материал для возведения разнообразных зданий, начиная от небольших частных коттеджей и заканчивая многоэтажными высотными строениями.

Преимущества газобетона и характеристики этих блоков обеспечивают все то к чему стремится современный застройщик при выборе стенового материала: экономичность и быстрая скорость строительства, экологичность, энергоэффективность, прочность, надежность и долговечность, высокая огнестойкость и пожаробезопасность.

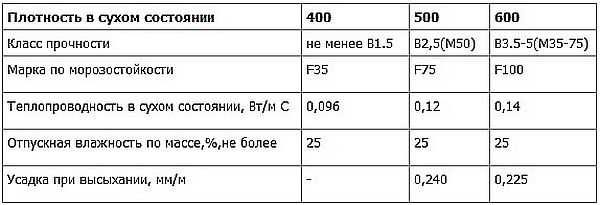

| Физико-механические характеристики газобетона | D 400 | D 500 | D 600 |

| средняя плотность, кг/м3 | 400 | 500 | 600 |

| класс бетона по прочности | В1,5 | В2,5 | В3,5 |

| морозостойкость, цикл | F75 | F100 | F100 |

| теплопроводность в сухом состоянии, Вт/(м°С) | 0,096 | 0,12 | 0,14 |

| паропроницаемость, мг/(м*ч*Па) | 0,23 | 0,20 | 0,16 |

| огнестойкость, мин | REI 240 | ||

Преимущества газобетонных блоков Build Stone®

- Малый объемный вес.

Плотность варьируется от 400 до 600 кг/м3, что позволяет уменьшить вес стены и нагрузки на фундамент.

Плотность варьируется от 400 до 600 кг/м3, что позволяет уменьшить вес стены и нагрузки на фундамент. - Экологичность. В процессе эксплуатации газобетон не выделяет токсичных веществ и по своей экологичности не уступает дереву, но при этом не подвержен гниению и горению. Этот пористый материал имеет высокую паропроницаемость, поэтому в доме из газобетона, дышится также легко, как и в деревянном.

- Низкая теплопроводность. Воздушные пузырьки в структуре материала обеспечивают высокую теплоизоляционную способность, что снижает затраты на отопление и позволяет отказаться от применения каких-либо дополнительных теплоизоляционных материалов.

- Морозостойкость. Газобетон морозостоек (>F75), что объясняется наличием резервных пор, в которые вытесняется лед и вода. Сам материал при этом не разрушается.

- Звукоизоляционные свойства достигаются за счет мелкопористой ячеистой структуры. Индекс звукоизоляции варьируется от 43 дБ до 58 дБ.

- Строгая геометрия. Оборудование MASA-Henke (Германия) гарантирует точные размеры блоков (+/-1мм). Это позволяет обеспечить однородность кладки, возводимой на специальном клеевом растворе, за счет малой толщины швов до 3-х мм.

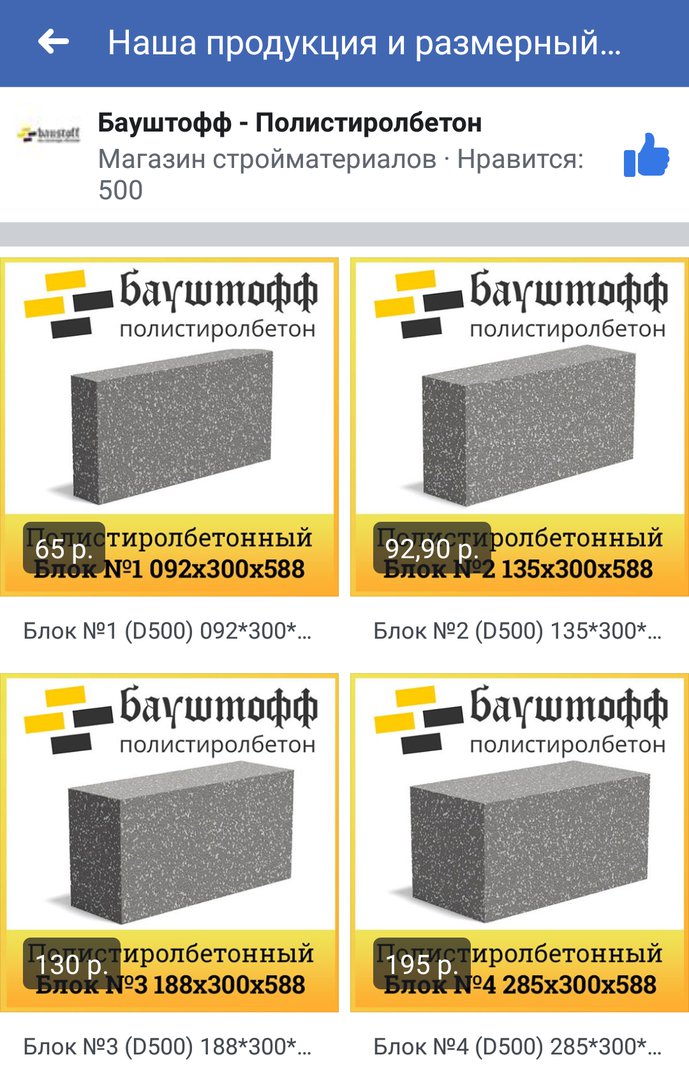

- Скорость строительства и экономичность. При строительстве из газоблоков данные преимущества достигаются за счет относительно больших габаритов (600х(100-400)х250) и малого веса. При этом существенно возрастает скорость строительства и уменьшаются трудозатраты. Стоимость одного куба газобетона меньше в 2 раза стоимости одного куба деловой древесины.

- Легкая обработка. Блоки из ячеистого бетона легко поддаются механической обработке: их можно пилить, строгать, сверлить, фрезеровать, используя при этом обычные инструменты, применяемые для древесины.

Основные параметры газобетонных блоков Build Stone®

| Наименование | Размер блока, мм | Вес 1 шт, кг* | Кол-во шт. в м3 в м3 | Объем ГБ на поддоне, м3 | Кол-во шт на поддоне | Общий вес поддона, кг** | ||

| длина | ширина | высота | ||||||

| ГБ-75 | 600 | 75 | 250 | 7,6 | 88,89 | 1,8 | 160 | 1215 |

| ГБ-100 | 600 | 100 | 250 | 10,1 | 66,67 | 1,8 | 120 | 1215 |

| ГБ-150 | 600 | 150 | 250 | 15,2 | 44,44 | 1,8 | 80 | 1215 |

| ГБ-200 | 600 | 200 | 250 | 20,3 | 33,33 | 1,68 | 56 | 1134 |

| ГБ-250 | 600 | 250 | 250 | 25,3 | 26,67 | 1,8 | 48 | 1215 |

| ГБ-300 | 600 | 300 | 250 | 30,4 | 22,22 | 1,8 | 40 | 1215 |

| ГБ-375 | 600 | 375 | 250 | 38 | 17,78 | 1,8 | 32 | 1215 |

| ГБ-400 | 600 | 400 | 250 | 40,5 | 16,67 | 1,44 | 24 | 972 |

| Характеристики газобетонных блоков | D 400 | D 500 | D 600 | |||||

| Класс бетона по прочности | В1,5 – В2,0 | В2,0 – В2,5 | В2,5 – В3,5 | |||||

| Морозостойкость, цикл | F75 | F100 | F100 | |||||

Коэф. теплопроводности в сухом состоянии, Вт/(м°С) теплопроводности в сухом состоянии, Вт/(м°С) | 0,096 | 0,12 | 0,14 | |||||

| Коэф. паропроницаемости, мг/(м*ч*Па) | 0,23 | 0,20 | 0,16 | |||||

ВНИМАНИЕ! Газобетонные блоки Build Stone® продаются кратно поддонам.

Газобетонный блок ГБ-100 D500 реализуется поштучно без наценки.

* Вес при D500 и влажности 35%.

** Общий вес поддона может изменяться в пределах ± 10%. Размер поддона с блоками: 1 х 1,21 х 1,6 м. (высота поддона с блоками зависит от размера блока).

Количество поддонов на 1 автомобиль грузоподъемностью 20т — 16 поддонов.

Газобетон «Силекс» стал еще легче, теплее и прочнее

В строительный сезон 2020 года ООО «Саянскгазобетон» входит с новым предложением для деловых партнеров. Запущено производство газобетонных блоков плотностью 400 кг/м3 с обеспечением гарантированного класса прочности В2,5. Данный стройматериал по достоинству оценили компании, занимающиеся энергоэффективным строительством.

Крупнейший в Восточной Сибири и на Дальнем Востоке завод по производству автоклавного газобетона начал свою работу в 2011 году. Поставщиком основного производственного оборудования стала компания «Masa-Henke Maschinenfabrik GmbH.» (Германия) – один из мировых лидеров по производству оборудования для строительной индустрии. При выборе технологии ориентировались на самый передовой способ, при котором для изготовления газобетона используется кварцевый песок. Этот природный компонент обеспечивает экологическую чистоту при сохранении всех других полезных свойств, необходимых для современного строительного материала. Саянский газобетон торговой марки «Силекс» предпочитают даже в тех регионах, где налажен собственный выпуск стеновых блоков. Партнеры ценят высокое качество изделий, использование экологически чистых компонентов, неукоснительное соблюдение технологии производства. Заказы на отгрузку поступают от строительных предприятий от Барнаула до Владивостока.

Как рассказал исполнительный директор ООО «Саянскгазобетон» Александр Сарапулов, с первых дней работы на производственной площадке завода проводится непрерывное совершенствование технологических, логистических и ремонтно-сервисных процессов. В итоге удалось расширить товарную номенклатуру и увеличить портфель заказов. Это, как объясняет производитель, в силу специфики работы с минеральным сырьем задача трудновыполнимая, но технологическая служба с ней успешно справляется.

В итоге удалось расширить товарную номенклатуру и увеличить портфель заказов. Это, как объясняет производитель, в силу специфики работы с минеральным сырьем задача трудновыполнимая, но технологическая служба с ней успешно справляется.

– Преимущественно мы выпускаем газобетонные блоки плотностью 500 кг/м3, 600 кг/м3 и 700 кг/м3. Теперь в нашей линейке товаров появился легкий блок – его плотность равна 400 кг/м3. Спрос на данный товар возник у наших западных заказчиков, кто строит в Красноярске, Томске, Омске, Новосибирске и других городах. Как известно, в этих субъектах РФ нет сейсмики, поэтому у них щадящие требования к несущим конструкциям зданий. Для них наш новый газобетонный блок – настоящая находка, – сообщил Александр Сарапулов.

Газобетон аналогичной плотности есть и у других производителей, но он уступает саянскому по классу прочности, у саянского он равен В2,5 против 2,0 у конкурентов. Коэффициент сопротивления теплопередаче выше, то есть блок лучше сохраняет тепло, ниже энергозатраты. Учитывая, что в России активно продвигается тренд энергоэффективного строительства, саянский легкий и теплый блок с высокой прочностью подойдет для помещений любого назначения. Особенно важно использовать данный стройматериал при исполнении заказов по социальным объектам с федеральным финансированием, где на счету каждый бюджетный рубль.

Учитывая, что в России активно продвигается тренд энергоэффективного строительства, саянский легкий и теплый блок с высокой прочностью подойдет для помещений любого назначения. Особенно важно использовать данный стройматериал при исполнении заказов по социальным объектам с федеральным финансированием, где на счету каждый бюджетный рубль.

– Подбор рецептуры для нового номенклатурного ряда велся полгода, в первую очередь отработали физико-химические характеристики основного сырья, газообразователя, параметры технологического процесса, режимы тепловлажностной обработки. Сложность производства «теплой» продукции (плотностью ниже 500 кг/м3) опосредована тонкой гранью в балансе между плотностью и прочностью, зависимость этих параметров друг от друга заставляет постоянно искать их равновесное состояние посредством тонких настроек всего технологического процесса. Перед производством стояла задача значительно шире, чем простое расширение номенклатурной линейки дополнительным наименованием, нам требовалась конкретная товарная позиция с четко обозначенными качественными характеристиками, а именно: плотность не более 435 кг/м3, поставтоклавная влажность ≤ 30%, класс по прочности на сжатие В2,5, что подтверждается сертификатом соответствия ГОСТ-Р, выданным Иркутским центром стандартизации и метрологии, – отметил Александр Сарапулов.

Исполнительный директор ООО «Саянскгазобетон» обратил внимание, что Приангарье является сейсмоопасным регионом, но строительные компании могут рассматривать газобетонный блок плотностью 400 кг/м3 в качестве альтернативного теплоизоляционного материала. То есть основную стену делать из блока плотностью 500 кг/м3, а утеплять блоком плотностью 400 кг/м3, придерживаясь принципа использования подобного с подобным, нивелируя границу между кладкой и утеплителем, создавая единый тепловой контур.

Широкое использование автоклавного газобетона создает реальную возможность удешевить жилищное строительство, сократить сроки сооружения социальных объектов. Это имеет особое значение для решения задач по переселению граждан из ветхого и аварийного жилого фонда, обеспечению социальным жильем. Производственный потенциал завода играет существенную роль в выполнении федеральных целевых программ, направленных на улучшение жизни людей, успешное развитие строительной индустрии Приангарья.

– Из саянского газобетона торговой марки «Силекс» построены многоквартирные дома, торгово-развлекательные центры, детские сады, школы, физкультурно-оздоровительные комплексы, бассейны. Из последнего – школа искусств в Саянске и «Умная школа» в Иркутске. В конечном счете, выигрывает потребитель, приобретая качественный товар по доступной цене. Развитие производства будет продолжено в заданном темпе посредством освоения проектной мощности и вывода на рынок новых видов товарной продукции, – резюмировал Александр Сарапулов.

На правах рекламы

Прочность на сжатие газобетона.

Контекст 1

… образцы были испытаны на физико-механические свойства, а именно на объемную плотность в высушенном состоянии, прочность на сжатие и теплопроводность. Эти свойства визуализированы на следующих рисунках. Сравнение насыпной плотности газобетона (рис. 1) показывает уменьшение насыпной плотности в образцах, содержащих 13% зольную добавку FBC. Эта тенденция явно положительна для газобетона, поскольку насыпная плотность связана с теплоизоляционными свойствами материала.Через 2 года произошло небольшое увеличение насыпной плотности. Причину следует искать в микроструктуре газобетона и будет обсуждаться позже. Примесь золы FBC также оказала влияние на снижение прочности на сжатие (рис. 2). Это явление можно объяснить качеством золы от сжигания жидкого угля, особенно в отношении содержания SiO 2, а также его формы. Летучая зола из обычных порошковых слоев состоит на 80-95% из аморфных алюмосиликатов, тогда как зола FBC содержит в основном минеральные фазы.Таким образом, можно предположить, что SiO 2, содержащийся в золе FBC, будет менее реактивным, что было подтверждено с учетом механических свойств бетона. После 2 лет хранения у большинства образцов наблюдается небольшое снижение прочности на сжатие. Однако влияния зольной добавки FBC на прочность при сжатии после 2 лет хранения не наблюдалось. Зола FBC явно положительно влияет на теплопроводность согласно результатам, представленным на рис. 3. Как упоминалось выше, это связано в основном с более низкой насыпной плотностью газобетона, содержащего золу FBC.После 2 лет хранения коэффициент теплопроводности практически не изменился. После определения физико-механических свойств была проанализирована микроструктура образцов. На следующих рисунках показаны рентгеновские дифрактограммы газобетона после 2 лет хранения (рис. 4, рис. 5) и СЭМ-изображения образцов (рис. 6, рис. 7). Рентгеновские дифрактограммы показывают, что образцы состоят в основном из тоберморита. Также присутствует некоторое содержание катоита (Ca 3 Al 2 (SiO 4) (OH) 8).Когда летучая зола используется в качестве силикатного компонента в ячеистом бетоне, в системе образуются CaO-Al 2 O 3 SiO 2 -H 2 O кальций-алюминат-силикат-гидраты, к которым также относится вышеупомянутый катоит. Образование этого минерала во время гидротермальной реакции желательно, поскольку тоберморит также кристаллизуется из раствора растворенных ионов катоита на более поздних стадиях гидротермальной реакции. Формулы также показывают значительное содержание эттрингита, который вторично образовался в течение 2 лет хранения и является продуктом сульфатирования.Также присутствует кальцит, который указывает на карбонизацию газобетона. Присутствие этих минералов также может объяснить небольшое снижение прочности и увеличение насыпной плотности за 2 года. Сравнение рентгеновских дифактограмм образцов на основе высокотемпературной летучей золы и образцов, содержащих золу FBC, показывает, что использование золы FBC приводит к снижению интенсивности пика тоберморита. Сравнение химического состава золы (Таблица 2) показывает значительную разницу в содержании SiO 2, примерно на 2%.10%. Важным фактором является также характер SiO 2 в золе, который аморфен в высокотемпературной золе и, следовательно, обладает высокой реакционной способностью. Можно предположить, что SiO 2, содержащийся в золе FBC, мало реакционноспособен и не вносит полного вклада в образование фаз CSH. Изображения, полученные с помощью SEM-микроскопа, показывают, что все образцы имеют микроструктуру хорошего качества, образованную в основном хорошо развитыми игольчатыми кристаллами тоберморита, которые хорошо сцеплены и образуют прочный каркас из пенобетона.Некоторые неиспользованные зерна летучей золы и, в небольшой степени, катоита наблюдались в бетоне без примеси золы FBC (рис. 6). Однако изометрические кристаллы катоита в основном присутствовали в бетоне с 13% зольной примеси FBC (рис. 7). На СЭМ-изображении этого газобетона также были обнаружены кристаллы кальцита, которые растут из места, покрытого тоберморитом. Таким образом, можно предположить наступление карбонизации бетона. Анализ микроструктуры зольного газобетона позволил сделать вывод о том, что в образцах могут наблюдаться признаки карбонизации и сульфатирования после 2 лет хранения в закрытом помещении с переменным температурно-влажностным режимом.В частности, это проявилось в наличии в бетоне эттрингита и кальцита. Присутствие этих минералов наблюдалось в обоих типах газобетона (сделанном с использованием высокотемпературной летучей золы и 13% -ной примеси золы FBC) в равной степени. Микроструктура этих двух газобетонов различалась в основном содержанием тоберморита. Было обнаружено, что добавление золы FBC отрицательно влияет на образование этого минерала. Результаты анализа микроструктуры были подтверждены при определении физико-механических свойств бетона.За 2 года хранения почти у всех образцов произошло небольшое увеличение насыпной плотности и снижение прочности на сжатие. Теплопроводность осталась неизменной. Примесь золы FBC положительно повлияла на насыпную плотность, т.е. уменьшилась. Прочность на сжатие тоже, что, однако, отрицательно …

Повышение прочности блока из автоклавного газобетона (AAC) и его кладки

Аннотация:

Автоклавный газобетон (AAC) — это легкий строительный продукт из летучей золы, песка, воды, цемента, извести и алюминиевого порошка, который используется во всем мире для кирпичной кладки.Доступные блоки AAC имеют гладкую поверхность, из-за чего они имеют меньшую прочность сцепления, чем традиционные глиняные кирпичи. В данной работе, в первую очередь, были исследованы механические свойства блока АКК и его кладки. Простая аналитическая модель была предложена для оценки модуля упругости каменной призмы и оказалась в хорошем согласии с экспериментами. Были предложены два метода улучшения прочности сцепления на сдвиг блока AAC. В одном методе на поверхности блока AAC делают канавки, похожие на лягушку в глиняном кирпиче.С двумя канавками на поверхности блока AAC прочность сцепления при сдвиге увеличилась примерно на 46% без какого-либо отрицательного влияния на прочность на сжатие. Аналитическая модель была разработана для объяснения феномена увеличения силы. В другом методе прочность сцепления в кирпичной кладке была увеличена путем нанесения цементного покрытия на поверхность сцепления перед нанесением раствора. Для оценки метода была исследована прочность сцепления (как на растяжение, так и на сдвиг) границы раздела блок-раствор AAC из обычного песчано-цементного раствора различного состава и полимерно-модифицированных растворов (PMM) .После этого на поверхности блоков наносили покрытие 0.Цементный раствор толщиной 60,8 мм перед нанесением песчано-цементного раствора толщиной 12 мм. Также был проведен анализ затрат, чтобы увидеть влияние цементного покрытия. Принимая во внимание прочность связи, а также стоимость, было обнаружено, что использование тощего раствора (соотношение цемента к песку по весу 1: 6) вместе с цементно-суспензионным покрытием превосходит обычный песчано-цементный раствор и раствор, модифицированный полимерами. Модель конечных элементов была разработана для оценки и анализа экспериментальных результатов. Микромоделирование методом конечных элементов, определяемое определяющим соотношением пластического повреждения при растяжении и сжатии, наряду с зоной когезии, использовалось для моделирования блока AAC и строительного раствора.Получено хорошее согласие экспериментальных и расчетных результатов; однако подробный анализ все же необходим. Предложенные методы оказались эффективными для повышения прочности сцепления при сдвиге в кладке. Метод нанесения цементного покрытия оказался более эффективным из двух методов.

Пористость и механическая прочность автоклавного глинистого ячеистого бетона

В данной статье исследуются пористость и механическая прочность автоклавного глинистого ячеистого бетона (ACCC) со связующим, изготовленным из 75 мас.% Каолинитовой глины и 25 мас.% Портландцемента.В качестве вспенивателя использовали алюминиевый порошок от 0,2 до 0,8 мас.%, Получая образцы с различной пористостью. Результаты показывают, что образцы с более высоким содержанием алюминия продемонстрировали слияние пор, что может объяснить более низкую пористость этих образцов. Пористость, полученная с использованием использованного в исследовании содержания алюминия, была высокой (около 80%), что объясняет низкую механическую прочность исследованных ячеистых бетонов (максимум 0,62 МПа). Тем не менее, сравнивая результаты, полученные в этом исследовании, с результатами для низкотемпературного глинистого газобетона аналогичного состава, можно заметить, что автоклавирование эффективно для увеличения механической прочности материала.

1. Введение

Ячеистый бетон — это затвердевший раствор портландцемента, который перед схватыванием был аэрирован для получения однородной пустотной или ячеистой структуры, содержащей 50–80 об.% Или более пузырьков воздуха, пустот и капиллярной пористости [1 ]. Тепловая и акустическая изоляция и огнестойкость — вот некоторые из свойств, которые делают ячеистый бетон очень интересным материалом для применения в строительстве [2–4].

Есть много возможных способов производства ячеистого бетона.Различные композиции вместе с различными методами отверждения могут использоваться для получения различных конечных свойств, таких как плотность, механическая прочность, термическая и акустическая проводимость [1].

Конечные свойства ячеистого бетона во многом зависят от его пористости, которую можно изменить, изменив тип и состав пенообразователя. Очень пористый материал будет иметь отличные тепло- и звукоизоляционные свойства из-за большого количества увлеченного воздуха. Однако эти свойства достигаются в ущерб механической прочности, которая уменьшается с увеличением объема пор.Таким образом, определение пористости и ее влияние на механическую прочность ячеистого бетона является очень важным фактором, который необходимо анализировать при производстве этого вида материала.

Некоторые исследования [5] показывают, что при той же пористости и составу механическая прочность ячеистого бетона может быть увеличена путем изменения метода твердения. Автоклавный газобетон (AAC), то есть отвержденный под давлением пара при температурах между и обычно имеет более высокую прочность на сжатие, чем бетон неавтоклавного пенобетона (NAAC) влажного отверждения при комнатной температуре.Кроме того, во время автоклавирования материал достигает своей окончательной микроструктуры, в то время как NAAC претерпевает микроструктурные изменения со временем и, следовательно, медленные и постепенные изменения своей механической прочности [5].

Состав ячеистого бетона на каолинитовой глинистой основе был исследован Goual et al. [6–8]. В их исследованиях Clayey Cellular Concrete (CCC), как его называли, отверждался во влажной среде при относительной влажности 90%. Поскольку реакции между каолинитом и портландцементом очень медленные при комнатной температуре, этому материалу могут потребоваться месяцы, прежде чем будет достигнута его окончательная механическая прочность.Нововведение, предложенное в этой статье, связано с использованием автоклава для улучшения свойств материала этого типа ячеистого бетона.

Это исследование направлено, в частности, на изучение пористости и механической прочности автоклавного глинистого ячеистого бетона (ACCC) и сравнение результатов с результатами, представленными CCC с аналогичными составами, о которых сообщается в литературе.

2. Экспериментальная

2.1. Материалы

Используемая глина состояла на 98,3% из каолинита (Caulina Minérios, Бразилия), а цемент представлял собой стандартный портландцемент высокой начальной прочности (CP V-ARI-RS, Votorantim, Бразилия).Алюминиевый порошок представлял собой Stanlux Flake CL 4010 (Aldoro, Бразилия) со средним размером частиц 16 мкм. Для повышения удобоукладываемости глино-цементного теста был использован суперпластификатор на основе поликарбоксилата (Glenium 51, BASF, Германия) (32 мас.% Сухого вещества).

2.2. Композиции

Автоклавный глинистый ячеистый бетон (ACCC) получали путем аэрации водной пасты каолинитовой глины и портландцемента с использованием алюминиевого порошка в качестве пенообразователя. Алюминиевый порошок реагирует с раствором каустика, который выделяется во время реакции гидратации, с образованием пузырьков газообразного водорода [7].В конце процесса вспенивания водород улетучивается в атмосферу и замещается воздухом, который удерживается в виде пузырьков в пасте, становясь сферическими порами после полного схватывания цемента, создавая ячеистую структуру [6].

Были проанализированы четыре состава, различающиеся количеством используемого алюминиевого порошка. Количества, рассчитанные в пересчете на массовые проценты сухих глино-цементных материалов, были следующими: 75 мас.% Глины, 25 мас.% Цемента, 65 мас.% Воды и суперпластификатор на основе поликарбоксилата (0.8 мас.%, Массовый процент твердых веществ по отношению к сухим материалам), к которому добавляли от 0,2 мас.% До 0,8 мас.% Алюминиевого порошка с шагом 0,2%. Образцы в этом исследовании были обозначены как A2 для 0,2, A4 для 0,4, A6 для 0,6 и A8 для 0,8 мас.% Алюминия.

2.3. Приготовление образцов

В этом эксперименте глина и цемент были смешаны в сухом состоянии в смесителе с планетарной осью на низкой скорости в течение 2 минут. Затем постепенно добавляли воду, продолжая перемешивание на низкой скорости еще 2 минуты.Сделали короткую остановку на 1,5 минуты при перемешивании, чтобы соскоблить материал, прилипший к стенкам емкости для смешивания. Затем смесь гомогенизировали на низкой скорости в течение 1 минуты, а затем в течение 2 минут на высокой скорости. Суперпластификатор добавляли при остановленном смесителе в течение 30 секунд. После добавления этой добавки пасту перемешивали на низкой скорости в течение 1 минуты и затем останавливали еще на 30 секунд для добавления алюминиевого порошка, который смешивали и гомогенизировали с пастой в течение 1 минуты на низкой скорости.

Восемь образцов каждой смеси были отлиты в цилиндрические (50 100 мм 3 ) металлические формы, предварительно смазанные маслом для облегчения извлечения из формы. Через шестнадцать часов после формования лишние расширенные части были отрезаны. Через 48 часов образцы вынимали из форм и выдерживали во влажном помещении при 25 и 90% относительной влажности в течение 2 дней, а затем автоклавировали при 12 атм в течение 10 часов. Перед началом экспериментов образцы сушили в сушильном шкафу при температуре 70 ° C до достижения постоянного веса.

Микроструктуру и фазы ACCC сравнивали с микроструктурой и фазами низкотемпературного глинистого ячеистого бетона, отвержденного при температуре окружающей среды во влажном помещении при относительной влажности 25 и 90% в течение 21 дня.

2.4. Плотность, пористость и механическая прочность

Относительная плотность ячеистого бетона соответствует отношению между кажущейся плотностью (геометрически измеренной) ячеистого материала и плотностью твердого вещества, составляющего матрицу этого ячеистого материала [9 ]: Пористость определяется по [9]

Для измерения образцов ACCC диски размером приблизительно 50 15 мм 3 были вырезаны из центра по 2 образца каждого состава.Затем были измерены их масса и относительные размеры для расчета объема, при этом кажущаяся плотность была определена по формуле (3). где определяется геометрической формулой для расчета цилиндрического объема.

Для измерения использовался гелиевый пикнометр (Multipycnometer, QuantaChrome, США). Для этого анализа были измельчены репрезентативные образцы каждого состава. Для измерения использовали примерно 4 г порошка каждой композиции. Для каждого образца порошка было выполнено в общей сложности 10 измерений, что являлось окончательным значением, полученным как среднее арифметическое.

Для определения механической прочности образцов пять цилиндрических образцов (50 100 мм 3 ) каждого состава были испытаны на универсальной машине для механических испытаний (DL 20000, Emic, Brazil) в соответствии с бразильским стандартом. [10]. Базовые поверхности образцов были покрыты штукатуркой Paris для получения плоских и параллельных поверхностей. Используемая скорость нагрузки составляла 1 мм / мин.

2,5. Микроструктура и фазовый анализ

Продукты в этой работе были охарактеризованы с помощью рентгеновской дифрактометрии (XRD, Phillips, модель Xpert, Нидерланды) и сканирующей электронной микроскопии (SEM, Phillips, Нидерланды).

3. Результаты и обсуждение

3.1. Плотность и пористость

На рис. 1 показаны кажущаяся плотность и пористость проанализированных образцов ACCC в зависимости от процентного содержания порошка Al. Как можно заметить, плотность не изменилась, как и ожидалось для разных количеств Al. Как правило, плотность ячеистого бетона уменьшается с увеличением процентного содержания пенообразователя из-за большего количества образующихся пор. Однако в данном случае такое поведение как раз наблюдалось для образцов с 0.2 и 0,4 мас.% Al. Для образцов с большим количеством порошка Al плотность увеличивалась. Такое же аномальное поведение было отмечено для пористости образцов ACCC. Пористость увеличилась между образцами А2 и А4, но впоследствии уменьшилась для образцов А6 и А8, достигнув более высокого значения в образце А4 (83,2%).

Анализ изломов поверхностей образцов ACCC показал, что смеси A6 и A8 имели поры неоднородной формы, которые были больше, чем наблюдаемые для смесей A2 и A4, что свидетельствует о слиянии пор смесей с более высоким содержанием Al.Это могло объяснить неожиданные результаты по плотности и пористости. На рисунках 2 (а) и 2 (б) показаны поверхности излома образцов А2 и А8 соответственно.

Когда поры соединяются вместе, они приобретают больший объем и имеют тенденцию выходить из материала [1] из-за более сильных сил, оказываемых на них жидкостью (плавучесть, оказываемая цементной пастой на пузырьки газа). Таким образом, часть газа, образующегося во время реакции между Al и гидроксидами, не эффективна для образования пор, что приводит к более низкой пористости образцов A6 и A8.

Фактором, который может объяснить слияние пор этих образцов, является высокая реакционная способность порошка алюминия, использованного в данном исследовании. Как показано на Рисунке 1, 0,2 мас.% Al уже было достаточно для получения пористости 81,8%. Когда было добавлено более высокое содержание Al, количество образовавшихся пузырьков водорода могло быть настолько большим, что для них было более стабильно слиться, чем оставаться изолированными. Коалесценция обеспечивает минимизацию общей площади поверхности пор, что приводит к более стабильной конфигурации системы [11].

Возможные решения этой проблемы заключаются в минимизации количества суперпластификатора, используемого для увеличения вязкости цементирующей пасты, чтобы задержать выход пузырьков водорода, и в оптимизации количества используемой энергии Al (Stanlux Flake CL4010), поскольку меньшего количества этого порошка достаточно для получения высокой пористости.

3.2. Механическая прочность

Механическая прочность образцов ACCC соответствовала результатам по плотности и пористости, то есть более высокая пористость приводила к более низкой механической прочности, что можно увидеть на Рисунке 3.

Различные значения механической прочности на сжатие, представленные образцами, проанализированными в этом исследовании, являются следствием их ячеистой морфологии. В образцах А2 и А4 из-за большего количества и однородного распределения пор межпоровые стойки тоньше, что придает материалу меньшую прочность. Однако в образцах A6 и A8, хотя поры больше из-за слияния, стойки толще, что привело к более высокой прочности на сжатие. Даже в этом случае полученные значения были очень низкими, достигая максимального значения 0.62 МПа для состава А8 (пористость 78,23%).

Согласно Гибсону и Эшби [9], механическая прочность ячеистого материала является потенциальной функцией его относительной плотности согласно уравнению: где — механическая прочность полностью плотного материала, — геометрическая постоянная пропорциональности, его пористость и эмпирический показатель степени.

С помощью этого уравнения значения механической прочности, которые образцы CCC представили бы, если бы они имели ту же пористость, что и образцы ACCC, проанализированные в этом исследовании, были оценены на основе данных, представленных в литературе [6].Сравнение показано на рисунке 4.

Можно заметить, что значения механической прочности, оцененные для образцов CCC, значительно меньше, чем значения, измеренные для ACCC с такими же относительными плотностями. Это позволяет сделать вывод, что автоклавирование эффективно для упрочнения ячеистого бетона на глинистой основе, поскольку при равной пористости прочность на сжатие ACCC значительно выше, чем у CCC, который отверждается при комнатной температуре.

Поскольку более высокая прочность на сжатие, проанализированная в этом исследовании, была равна 0.62 МПа для образца с 0,8 мас.% Al, становится ясно, что необходимо уменьшить количество используемого порошка Al, чтобы получить образцы с более низкой пористостью и, следовательно, более высокой механической прочностью, чтобы соответствовать техническим условиям. Однако, если целью является использование материала с пористостью, аналогичной анализируемым здесь, необходимо изучить некоторые изменения в составе.

3.3. Микроструктура и фазовый анализ

Кристаллические фазы ACCC сравнивали с таковыми из глинистого ячеистого бетона, выдержанного при 90% относительной влажности в течение 21 дня (Рисунок 5).В обоих случаях могут наблюдаться пики каолинита и галлуазита из непрореагировавшей глины. Относительная интенсивность пика кальцита уменьшается при автоклавировании CCC, что приводит к образованию тоберморита. Типичные игольчатые структуры тоберморита [12, 13] более заметны в образце ACCC (рис. 6 (b)) по сравнению с образцом, отвержденным CCC. при низкой температуре (рис. 6 (а)).

4. Выводы

Это исследование было направлено на изучение влияния выдержки в автоклаве на механическую прочность ячеистого бетона на глинистой основе.Были проанализированы пористость и механическая прочность образцов разного состава, различающихся только содержанием Al, и результаты сопоставлены с литературными данными для глинистого ячеистого бетона, отвержденного при комнатной температуре (CCC).

По результатам можно сделать следующий вывод: (i) Образцы с содержанием алюминиевого порошка от 0,6 до 0,8% производили столько водорода, что поры больше не оставались дискретными, то есть поры слились до такой степени, что избыток водорода мог вырваться из матрицы.Это означает, что, вероятно, будет оптимальный уровень добавления алюминия в диапазоне от 0,4 до 0,6% для получения максимальной пористости. (Ii) Механическая прочность образцов ACCC варьировалась в зависимости от их пористости, то есть она увеличивалась по мере уменьшения пористости. . Однако полученные значения были очень низкими, достигая максимума 0,62 МПа для образца с более низкой пористостью (78,23%). (Iii) Путем экстраполяции данных, представленных в литературе [6] для образцов CCC, было обнаружено, что, при той же пористости и составе автоклавный глинистый ячеистый бетон (ACCC) имеет значительно более высокую механическую прочность, чем CCC, что показывает, что автоклавирование эффективно для упрочнения этого типа материала.(iv) Для уменьшения пористости и повышения механической прочности следует использовать меньшее количество порошка Al. Другой возможностью было бы изменение твердофазного состава исследуемого ACCC.

Благодарности

Авторы благодарны г-ну Занону и г-ну Ногара из Селукона (Крисиума, Южная Каролина, Бразилия) за предоставленный алюминиевый порошок, используемый в этом исследовании, а также за разрешение использовать автоклав для нашей экспериментальной работы.

% PDF-1.4 % 1 0 объект > поток 2016-09-27T08: 48: 54-04: 00Microsoft® Word 20132021-10-13T10: 46: 07-07: 002021-10-13T10: 46: 07-07: 00iText 4.2.0 от 1T3XTapplication / pdf

Физико-механические характеристики ячеистого бетона, армированного волокном (FRAC) — Университет штата Аризона

@article {2d80aaa6bac64c34a37adcc5fffbe0df,

title =» Физико-механические характеристики армированного волокном газобетона (9000AC50002) abstract = «Ячеистый бетон, армированный волокном (FRAC), представляет собой новый легкий газобетон, который включает внутреннее армирование короткими полимерными волокнами.Процесс автоклавирования исключается из производства FRAC, и отверждение выполняется при комнатной температуре. Было проведено несколько экспериментальных экспериментов с целью определения физических и механических свойств блоков FRAC. Эта работа включает изучение структуры пор на микромасштабе и макромасштабе; вариации плотности и прочности на сжатие внутри блока; свойства при сжатии, изгибе и растяжении; ударопрочность; и теплопроводность. Кроме того, влияние содержания волокна на механические характеристики FRAC было изучено для трех объемных долей и сравнивалось с обычным автоклавным газобетоном (AAC).Инструментальные экспериментальные результаты для FRAC с самым высоким содержанием волокна показали прочность на сжатие примерно 3 МПа, прочность на изгиб 0,56 МПа, вязкость при изгибе более 25 Н · м и теплопроводность 0,15 Вт / км · м. «,

keywords =» Газобетон, Фибробетон, Механические свойства, Пористая структура, Устойчивость, Теплопроводность, Прочность »,

author =» A. Бонакдар, Ф. Бэббит и Барзин Мобашер «,

note =» Информация о финансировании: авторы хотели бы поблагодарить навахо FlexCrete Inc. за финансовую поддержку., а также техническая поддержка со стороны Babbitt-Nelson Consultants и AAC Structures of Arizona. Мы также благодарим г-на Натана Зиглера, г-на Дерека Морриса и г-на Джеффри Майнора за их помощь в подготовке и тестировании образцов. Мы с благодарностью отмечаем использование оборудования в Центре науки о твердом теле при Университете штата Аризона для некоторых микроструктурных исследований. «,

год =» 2013 «,

месяц = апрель,

doi =» 10.1016 / j. cemconcomp.2013.03.006 «,

language =» English (US) «,

volume =» 38 «,

pages =» 82-91 «,

journal =» Цемент и бетонные композиты «,

issn =» 0958 -9465 «,

publisher =» Elsevier Limited «,

}

Прямоугольный автоклавный газобетонный блок, прочность на сжатие: 3 — 4,5 (это 2185 Часть 3), 2800 рупий / кубический метр

Устойчивость к огню Блоки AAC устойчивы к возгоранию в течение определенного периода времени.Это от 2-х часов минимального времени до 6-ти часового максимального времени. Однако их устойчивость к возгоранию зависит от толщины блоков AAC. В сооружениях, где противопожарная безопасность имеет первостепенное значение. Более того, предотвращение распространения огня — это очень хороший и положительный момент в процедурах безопасности.Устойчивость к вредителям и насекомымБлоки AAC устойчивы к вредителям и насекомым. Это большой плюс, помогающий в обслуживании здания. Это потому, что AAC Bricks неорганический материал.Это, в свою очередь, снижает повреждение конструкций. Они предотвращают проникновение термитов в здания. Таким образом, обеспечивая защиту и сохраняя огромные потери для конструкций. Действительно, это особенное качество и наиболее необходимая защита, обеспечивающая полную защиту от вредителей.

Звукоизоляция в природе Блоки AAC по своей природе звукоизолированы. Это связано с их пористой природой, которая поглощает звуки до определенных уровней децибел. Эта специальность в них предлагает спокойные условия для работы и проживания.Блоки AAC могут поглощать звук в диапазоне или ограничении 45 децибел, что считается очень хорошим на оживленных городских площадях. Более того, в таких зданиях, как отели, больницы, общественные аудитории и студии и подобные им здания, они предлагают полную звукоизоляционную среду, которая так полезна для эффективной звукоизоляции.

Устойчивость к землетрясениям Блоки AAC устойчивы к землетрясениям. Благодаря своему естественному свойству он легкий. Это, в свою очередь, увеличивает устойчивость строительных конструкций.Обычно землетрясение сказывается непосредственно на весе здания. Кирпичи AAC, используемые при строительстве высотных зданий, в том числе моноблочных, являются наиболее надежными и безопасными. Быстрые строительные работы Блок AAC помогает в быстрых строительных работах, тем самым сокращая время и затраты на строительство. В AAC Bricks легко использовать обычные инструменты для резки стен для электромонтажных работ, включая сверление отверстий. Даже ленточные пилы можно использовать для резки и выравнивания кирпичей AAC.Поскольку они имеют большие размеры, преимущество состоит в том, что в конструкциях мало стыков. Таким образом, обеспечивается быстрое строительство, включая прочную структурную поддержку здания. Следовательно, время работы при установке блоков AAC сокращается за счет меньшего количества блоков AAC. Это приводит к сокращению затрат времени на кладочные и штукатурные работы. Так что строительные работы ведутся раньше срока.

Рентабельность

Легкий вес

Идеальная форма и размер

Высокая устойчивость к проникновению воды

Дополнительная информация

| Срок поставки | От 1 до 3 дней |

| Производственная мощность | 100 кубических метров / день |

Проблем обработки автоклавного газобетона

[1] ГРАММ.Zapotoczna-Sytek, M. Sobon, 60 лет бетона в Польше — прошлое и будущее, Материалы 5-й Международной конференции по автоклавному газобетону «Обеспечение устойчивого будущего», Быдгощ, (2011) 27-45.

[2] Бо Г.Хеллерс, Бо Р. Шмидт, Автоклавный газобетон (AAC) — история легкого материала, Материалы 5-й Международной конференции по автоклавному газобетону «Обеспечение устойчивого будущего», Быдгощ, (2011) 63-71.

DOI: 10.1520 / c1693-09e01

[3] В.Мартыненко А.А., Морозова Н.В. Перспективы производства и применения газобетонных изделий в Украине, Строительные материалы. 5 (2009) 75-79.

[4] Джос Кокс.Продвижение решений AAC для проблем устойчивого строительства в Европе, Материалы 5-й Международной конференции по автоклавному газобетону «Обеспечение устойчивого будущего», Быдгощ, (2011) 22-24.

[5] А.Семенов А.А. Перспективы развития строительного комплекса и отрасли строительных материалов в 2016 году, Строительные материалы. 1-2 (2016) 4-7.

[6] А.А. Вишневский, Г.И. Гринфельд, А. Смирнова, Российский рынок автоклавного газобетона. Итоги 2016 года, Строительные материалы. 3 (2017) 49-51.

[7] Н.П. Сажнев, Н. Сажнев, Н. Сажнева. Производство изделий из ячеистого бетона: теория и практика. Минск, (2010).

[8] М.Homann. Porenbeton-Handbuch, т. 6, BAUVERLAG-GÜTERSLOH (2008).

[9] Э. Юмашева, На Рефтинском объединении «Теплит» запущена новая линия по производству газобетонных блоков «Стройматериалы».3 (2019) 74-75.

[10] В.В. Бухмиров. Тепло и энергия. Иваново, (2014).

[11] Д.Рудченко, Г. Автоклавная обработка изделий из ячеистого бетона. Теория и практика от «Aeroc Internatoonal», Popular Concrete Studies. 3 (2007) 86-90.

.

Чтобы соответствовать современным требованиям по теплозащите, достаточно, например, блоков D300 толщиной 300 мм. Но их несущая способность низкая, и строить из них дом в 2 этажа можно только на основании тщательно выполненного расчёта.

Чтобы соответствовать современным требованиям по теплозащите, достаточно, например, блоков D300 толщиной 300 мм. Но их несущая способность низкая, и строить из них дом в 2 этажа можно только на основании тщательно выполненного расчёта.