Легкий бетон что это такое и его состав

Легкий бетон — свойства, состав, преимущества и применение в строительстве.

Легкий бетон — свойства, состав, преимущества и применение в строительстве.

В предыдущей статье:

Стеновые блоки для строительства дома

Для нашей страны коттеджное строительство нельзя называть исконным. Эта строительная тенденция, скорее, относится к западным веяниям, однако данный факт не мешает ему с каждым годом приобретать все большую популярность.

Во многих российских регионах возводятся не просто отдельные коттеджи, а целые коттеджные поселки, характеризующиеся полноценной и современной коммунальной организацией. Это свидетельствует о том, что современное общество становится все более самостоятельным и уединенным. Кроме того, люди стремятся жить не в городе, а на природе, вдали от всей этой суматохи и плохой экологии. Ну а из чего же еще строить загородные дома, как не из такого экологически чистого и технологичного материала, как легкий бетон на пористых заполнителях? Именно о нем мы и поговорим ниже.

Что собой представляют легкие бетонные растворы?

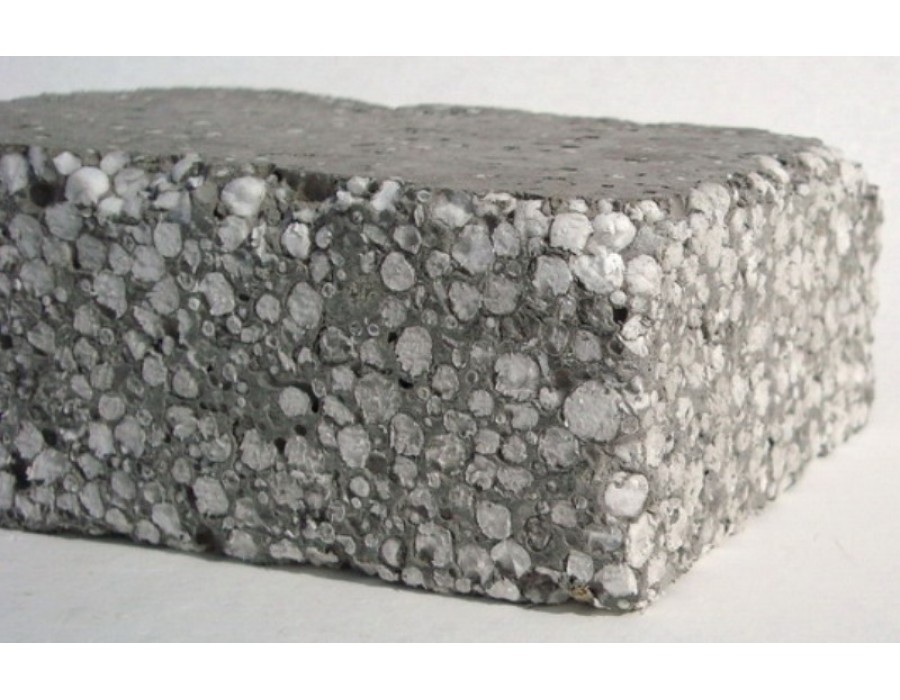

По распространенному мнению, бетон – это нечто тяжелое, массивное и чрезвычайно неудобное. Но легкие его разновидности, напротив, характеризуются удобством использования и легкостью структуры. Материал обладает всеми необходимыми характеристиками и качествами, наравне с обычными и тяжелыми марками. В состав легких ячеистых бетонных растворов входит цемент и мраморный песок. Ну а за облегчение материала отвечают определенные микросферы фракций и заполнители псфб, которые при правильном подборе обеспечивают ему пористость.

Сфера применения легких бетонных растворов

Бетонные растворы легких марок используются при изготовлении разных декоративных элементов, в том числе карнизов, пилястр, колонн, дверных и оконных обрамлений, декоративных панно и других подобных составляющих зданий и сооружений. Кроме того, стройматериал может использоваться для реставрационных работ, особенно в том случае, если здание нельзя подвергать лишним нагрузкам.

Преимущества легкого бетона

Находящийся на пике популярности, этот стройматериал позволяет решить все архитектурные вопросы в самых разных уголках нашей страны. Использование бетонного раствора, относящегося к легким маркам, позволяет составлять самые вычурные и сложные проекты, предусматривающие использование дополнительных материалов на свой вкус. Еще одним преимуществом является возможность резко сократить сроки строительства, а если вы обладаете некоторым опытом, то сможете сделать всю работу своими руками.

Результатом ваших трудов будет надежное и пожаробезопасное строение с низким коэффициентом теплопроводности и со всеми коммуникациями. Бетонные растворы легких видов используются для внешней и внутренней отделки. И если для западных стран этот материал является вполне привычным, то для России он считается удобной и выгодной новинкой. Чем еще хороши легкие бетоны на пористых заполнителях, так это своей пластичностью, которая позволяет возвести жилое или нежилое здание любой архитектурной направленности.

Итак, давайте объединим все преимущества и полезные свойства в один список:

— Экологически чистый, безопасный материал, который не пылится. — Легкий материал (легче гипса в 1,4 раза, и легче бетонного раствора обычных марок в 2,5 раза). — Пластичный материал, подходящий для производства любой основы декоративного характера. — Легкий бетонный раствор не является водопоглотителем, вследствие чего вполне может быть использовать в помещениях с высоким уровнем влажности (сауны, бани, ванные комнаты). — Обладает огнеупорностью, вследствие чего может использоваться для внешней и внутренней огнезащиты здания или сооружения.

— Материал можно купить по одной цене с гипсом, но при этом он характеризуется большей пластичностью и удобством, как в эксплуатации, так и при проведении расчетов.

Выводы

Как вы уже поняли, Высокопрочный легкий бетон представляет собой уникальный стройматериал, не имеющий аналогов на современном строительном рынке. Он подходит под все современные требования ГОСТ 25820 2000, в том числе по плотности, удобству использования, легкоукладываемости и т.

Как определить, какой бетон вам нужен?

domisad.org

Легкий бетон

Название легкий бетон говорит само за себя. Эти составы отличаются малым весом. Это дает возможность сэкономить на транспортировке, монтаже, материале фундамента и теплоизоляции.

К легким относят изделия, плотность которых находится в пределах от 1500 до 1800 кг/м3. Менее плотные составы относятся к особо легким.

Облегчить массу изделия можно несколькими способами. Все они нашли свое применение в строительстве. В статье мы расскажем об основных технологиях облегчения бетона. Ведь такой материал можно сделать даже в условиях строительной площадки.

Состав легкого бетона

Рассматриваемый материал готовится из тех же компонентов, что и обычный раствор. Главным отличием является заполнитель. Зачастую в таких материалах в качестве заполнителя применяются:

- шарики пенопласта;

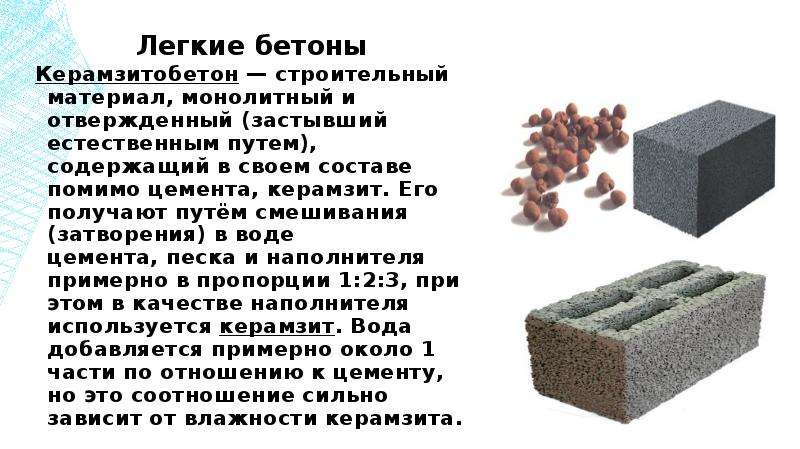

- керамзит;

- мелкие стеклянные шарики, заполненные воздухом;

- шлак.

Для формирования бетона используется керамзит фракции от 2,5 до 10 мм. Он имеет большую плотность, чем у более крупных гранул.

Используемая марка бетона 200 или 300. В качестве мелкого заполнителя используется кварцевый песок. Его массовая доля такая же как в обычном бетоне.

Для придания легкому бетону морозоустойчивости в его состав вводятся специальные добавки. С их применением стоит быть аккуратными. Такие вещества влияют на прочность готового изделия, понижая ее.

Снижение веса материала также достигается вспениванием. Такой вариант повышает теплотехнические свойства. Проблема заключается в увеличении гигроскопичности изделия.

Панели из легкого бетона

Изготовление такого вида конструкций может быть заводским или самостоятельным. Для формирования панелей нужна опалубка. Ее можно изготовить из:

- дерева;

- металла;

- пластмассы;

- гофрированного профиля.

Изготовление плит из легкого бетона в условиях площадки потребует наличия бетономешалки. Она нужна для равномерного распределения заполнителя в смеси.

Если готовый раствор будет доставляться на площадку нужно проследить за тщательным перемешиванием. Ведь при плохой дороге и жесткой подвеске авто, смесь может расслоиться, а это повлияет на качество плиты.

Фракцию и вид заполнителя стоит выбирать в зависимости от толщины элемента. Важную роль играет частота армирования. Заполнитель не должен мешать расположению арматурного каркаса.

Опалубка из гофрированного металлопрофиля не является съемной. Она служит для дополнительной прочности панели. Листом можно заменить конструктивную арматуру.

Свойства и применение легких бетонов

Применение данного материала проистекает из его свойств. В основном такие бетоны используются при ремонте зданий. Вместе с хорошей адгезией раствор имеет малый вес. Это хорошо сказывается на проведении работ со значительной потерей несущей способности.

Легкий бетон применяется при изготовлении декоративных элементов зданий. Ими могут быть:

- пилястры;

- капители;

- обрамления оконных и дверных проемов.

Его используют для замены гипса в интерьерных и экстерьерных настенных панно. Перила балконов и террас изготовляют из этого материала.

Повышенные теплотехнические качества способствуют изготовлению из облегченного бетона ограждающих элементов:

Благодаря легкости материала можно возводить здания в несколько этажей на столбчатом фундаменте. К тому же экономятся средства на утепление конструкции.

Положительные свойства возвели легкий бетон в ранг одного из самых применяемых материалов.

Похожие материалы:

- Фибра для бетона

- Бетон м300

- Грунтовка ГФ-021

ostroike.com

Что такое легкий бетон, его состав | Русский дом, построй и живи в нем!

У большинства людей бетон ассоциируется с очень томным материалом. Он не всегда комфортен в использовании, и имеет плотную структуру. С легкими бетонами дело обстоит совершенно по другому.

В наше время легкий бетон стал прогрессивным материалом в строительстве. Его нередко употребляет при постройке конструкций различного предназначения. Свойства бетона дают возможность улучшить акустические характеристики строений и оказывают влияние на теплотехнические. А еще значительно уменьшить их вес и в конечном итоге воздействовать на конечную цена. Применение таких материалов в особенности животрепещуще при строительстве домов в районах с опасностью землетрясений, где применение томных бетонов неприемлимо.

Легкий бетон в главном употребляют для строения утепляющих и несущих конструкций, также для сотворения частей декора. Таковой стройматериал помогает понизить нагрузку на фундамент, уменьшить издержки на рабочую силу и уменьшить расходы на транспортировку. Поглядеть о строительстве дома из легкого бетона можно по ссылке

Принципиально! Этот материал имеет красивые теплозащитные характеристики, также как кирпич, но цена бетона при всем этом ниже. К тому же он гидростойкий, морозоустойчивый и очень плотный.

Какие бывают легкие бетоны?

Высококачественный бетон всегда должен соответствовать муниципальному эталону. Структура материала в согласовании с ГОСТ 25192 может быть различной:

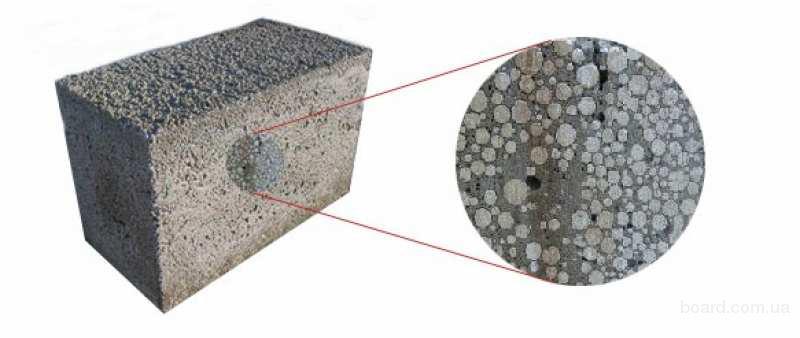

- плотной. Обычный легкий бетон состоит из маленького и большого заполнителя, вяжущего компонента и обычный воды. Этой разновидности материалов характерно полное наполнение пустоты меж зернышек веществом.

Количество воздуха, находящегося снутри этой консистенции не превосходит 6 процентов;

Количество воздуха, находящегося снутри этой консистенции не превосходит 6 процентов; - крупнопористой. В таком бетоне вяжущий компонент стопроцентно оплетает зерна заполнителя. Воздух занимает в этом материале четверть объема. Чтоб обеспечить лучшую теплозащиту для помещения из крупнопористого бетона, нужно будет отштукатурить стенки с 2-ух сторон;

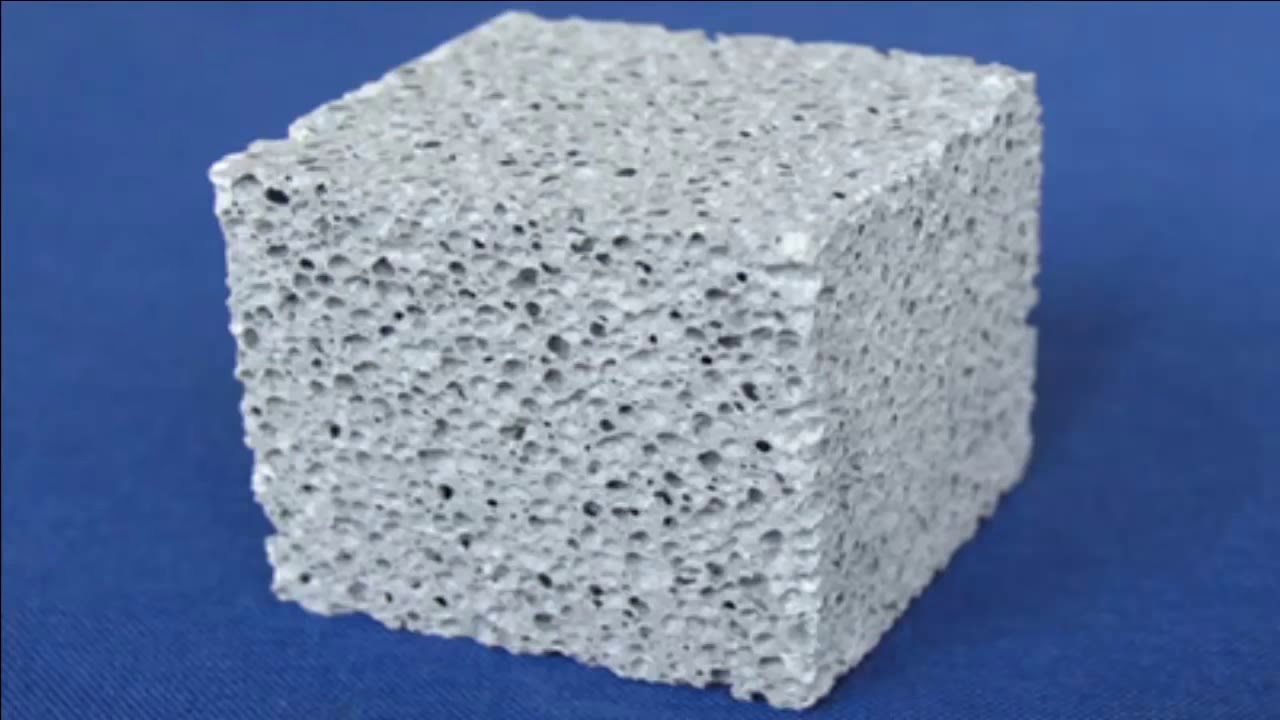

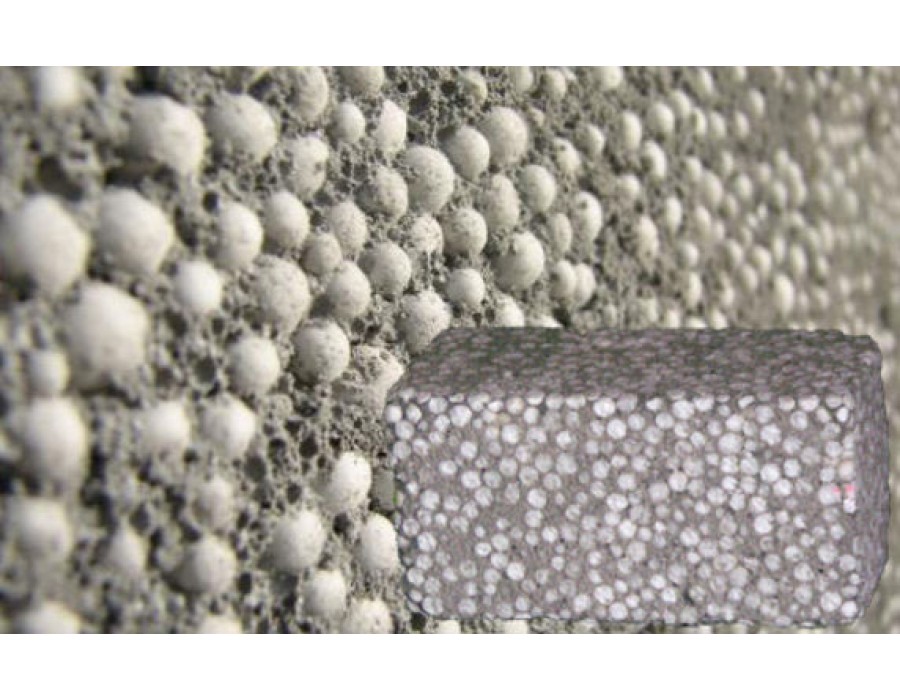

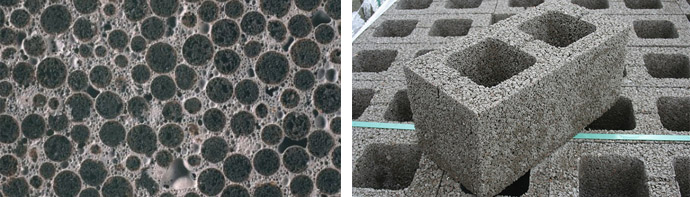

- ячеистой либо поризированной. Этот бетон не очень плотный и имеет малую теплопроводимость. Поры представляют из себя сферические ячейки поперечником от 1-го до 3-х мм. Ячеистый строительный материал обладает довольно маленькой большой массой, но неплохой прочностью. Эти свойства, низкая стоимость и легкость технологий, позиционируют ячеистый бетон как современный стройматериал для конструирования стенок и перекрытия построек.

Принципиально! Наименования материалов непременно должны соответствовать эталонам ГОСТ. Не считая того, непременно должен быть указан вид бетона.

Заполнителем в бетоне является щебень, в состав которого может заходить известняк, доломит и другие составляющие. Зависимо от заполнителя выделяют:

Зависимо от заполнителя выделяют:

- шлакобетон;

- керамзитобетон;

- пемзобетон;

- аглопоритобетон;

- шунгизитобетон;

- перлитобетон;

- термозитобетон;

- вермикулитобетон;

- азеритобетон.

Выполняются легкие бетоны из минеральных либо органических вяжущих материалов. Из минеральных употребляют:

- цемент;

- гипс;

- известь;

- жидкое стекло;

- смешанные составляющие.

По предназначению они разделяются по последующим типам:

- конструкционные;

- конструкционно–теплоизоляционные;

- теплоизоляционные;

- жаростойкие;

- химико-стойкие.

Используют изделия из легкого бетона, также различные конструкции в разных сферах деятельности. К примеру, для постройки мостов, либо в транспортных сооружениях. Также употребляют легкий бетон в индустрии, водохозяйстве, строительстве ферм для животный и в элеваторостроении.

Пористые бетоны

Эти материалы все почаще употребляют в строительстве, ведь они долговечны и морозоустойчивы. Также устойчивы к влаге и полностью доступны по стоимости. Более того, благодаря минеральной базе бетон считается экологически незапятнанным. В связи с развитием производства пористые материалы употребляют для строительства современных построек.

Также устойчивы к влаге и полностью доступны по стоимости. Более того, благодаря минеральной базе бетон считается экологически незапятнанным. В связи с развитием производства пористые материалы употребляют для строительства современных построек.

Это часто встречающийся вид легких бетонов. Использовали при строительстве пористый материал в Старом Риме, много веков вспять. Для их производства использовали природные составляющие. К примеру, пемзу либо керамику, также глину от посуды.

Свою популярность строительный материал обрел во 2-ой половине двадцатого века. Вот тогда началось создание искусственных пористых заполнителей таких как керамзит, шлаковая пемза и другие. Заполнители, которые употребляются для сотворения бетонов делятся на два вида: природные и искусственные.

Природные изготавливают из таких материалов как:

- пемза;

- лава;

- известняк;

- горные породы.

Искусственные пористые заполнители — это итог обработки натурального сырья с внедрение хим добавок. Главные характеристики параметров наполнителей:

Главные характеристики параметров наполнителей:

- насыпная плотность;

- крепкость зернышек;

- состав зернышек;

- водопоглощение;

- морозостойкость.

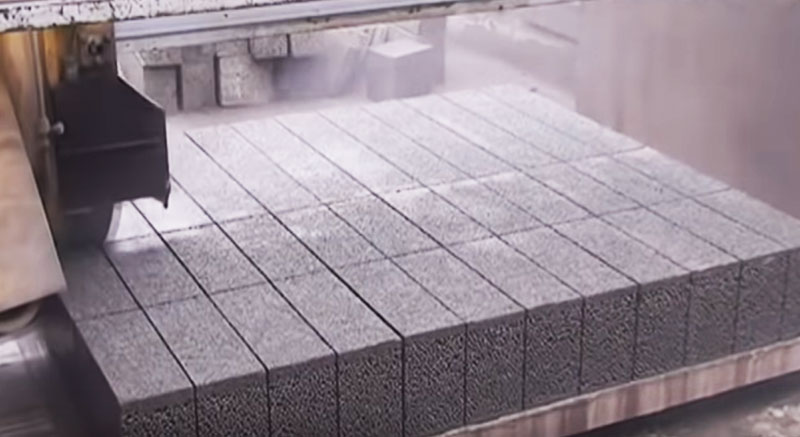

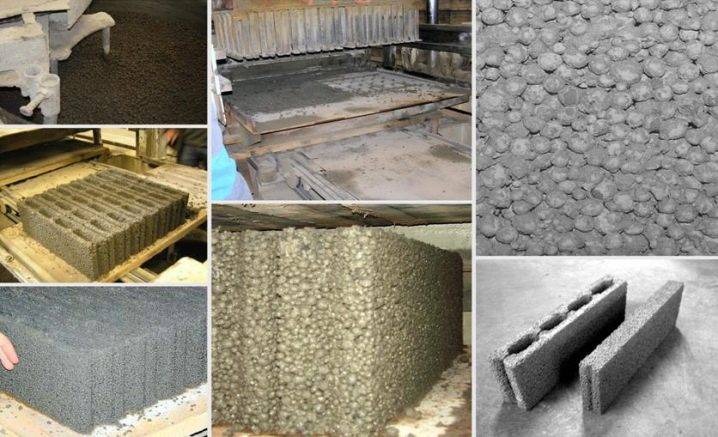

Процесс и разработка производства легких бетонов

Процесс производства этого материала колоссально отличается от работ по производству томного бетона. Для сотворения высококачественного продукта, пористые заполнители хранят в сухих критериях, без доступа к влажности. Фракции должны быть раздельными и не предугадывать смешивание. Это неприемлимо, потому что изменяется состав продукта.

Транспортировка наполнителей также делается с особенной аккуратностью. Нельзя допускать их разрушение, смешивание либо увлажнение.

Легкие бетонные консистенции делают в большинстве случаев в специализированных смесителях, в каких не допускается процесс расслоения составляющих. Вода должна подаваться повсевременно пока идет загрузка. Время смешения находится в зависимости от:

- работы смесителя;

- скорости оборотов;

- плотности консистенции.

Совет! Для смесителей, емкость который не превосходит тыщу л., а подвижность а подвижность бетонного раствора от 1 до 3-х см, время смешивания при плотности 1400-1700 кг/м3 составляет более 150с, 1000-1400 кг/м3 — 180с и наименее 1000 кг/м3 – 210с. Если емкость больше обозначенной, то время смешивания стоит прирастить на 30 секунд.

Основной метод уплотнения для легких бетонных консистенций — вибрирование. При вибрировании этого материала смесь приобретает особенный нрав. Наверх всплывают легкие зерна, понизу оказывается цемент.

Изделия из таких стройматериалов часто подвергают тепловлажностной обработке в среде насыщенного пара. Чтоб легкий бетон резвее затвердевал, стоит применить беспаровой прогрев в среде пониженной влажности. Таковой способ содействует устранению влажности в бетоне, но не оказывает влияние в предстоящем на крепкость стройматериала.

Главные характеристики продукции из легких бетонов

Основное отличие легких материалов от томных: наличие в зернах заполнителя пор огромного и малого размера. По сопоставлению с цементным камнем, легкий бетон наименее прочен. Но благодаря собственной структуре, этот материал обеспечивает красивую сцепку с цементным камнем.

По сопоставлению с цементным камнем, легкий бетон наименее прочен. Но благодаря собственной структуре, этот материал обеспечивает красивую сцепку с цементным камнем.

Принципиальный показатель свойства материала – его плотность. Отличается плотность в сухом состоянии и при влажности. В сухом состоянии этот показатель стандартный и является неизменной величиной. При влажности все находится в зависимости от того, как был приготовлен бетон и как он будет в предстоящем эксплуатироваться.

Плотность находится в зависимости от:

- прочности материала;

- проницаемости;

- теплопроводимости.

Есть последующие марки легких бетонов: от Д200 до Д2000.

Надежность материала находится в зависимости от свойства цемента, критерий твердения. Если в бетон вводят пористые заполнители, это оказывает влияние на его крепкость и значительно понижает ее. Большущее действие на крепкость стройматериала оказывает наличие в составе большого пористого заполнителя.

Водонепроницаемость и морозостойкость легкого бетона никак не ниже обычного. Но стоимость существенно ниже. В главном легкие бетоны владеют морозостойкостью в спектре от F25 до F100. Также может быть поучить материал с показателями F200, F300 и F400.

Водонепроницаемость у легких бетонов высочайшая. Установлены последующие марки легких бетонов по водонепроницаемости: W0,2; W0,4; W0,6; W0,8; W1; W1,2.

Если вы стремитесь сберечь на строительстве — легкие бетоны послужат прелестной кандидатурой томным конструкциям.

Принципиально! Толщина внешних стенок понижается с 53-65 см (кирпичные стенки) до 24-41 см (легкобетонные стенки), потому масса 1 м2 стенки с 1080-1250 кг миниатюризируется до 175-560 кг, т. е. приблизительно в 2-6 раз.

При постройке стенок из легкого бетона издержки на труд уменьшаются в двенадцать раз, а их цена становится ниже на 30 процентов, в сумме же расход горючего миниатюризируется на 48 % по сопоставлению с кирпичными стенками.

Главные плюсы:

- экологически незапятнанный материал;

- легкий вес;

- пластичность;

- может употребляться в декоре;

- не поглощает воду и может применяться в строительстве бань;

- огнеупорный;

- морозоустойчивый.

Бетонные смеси употребляют и в элементах декора. К примеру, для сотворения прекрасной арки, колонн в греческом стиле, обрамление окон. Вариантов масса, если приложить фантазию.

Внедрение конкретно этого материала позволяет воплотить в жизнь даже самые необычные идеи. Не считая того, всю работу можно выполнить своими руками. А легкость в использовании уменьшит время работ.

Это уникальный материал, который не сравнится ни с чем другим на рынке. В самые недлинные сроки реально не только лишь возвести помещение, да и сделать его декор уникальным.

Что такое силикатный бетон, его особенности

Блоки из ячеистого бетона

Что такое тяжкий бетон, его состав и виды

Железобетонные кольца: технические свойства, размеры, объем

Источник

russiandom. top

top

Современный легкий бетон

Комментариев:

Рейтинг: 27

Оглавление: [скрыть]

- Основные характеристики

- Основные свойства пористых легких бетонов

- Различие по структурным особенностям

- Деление по назначению

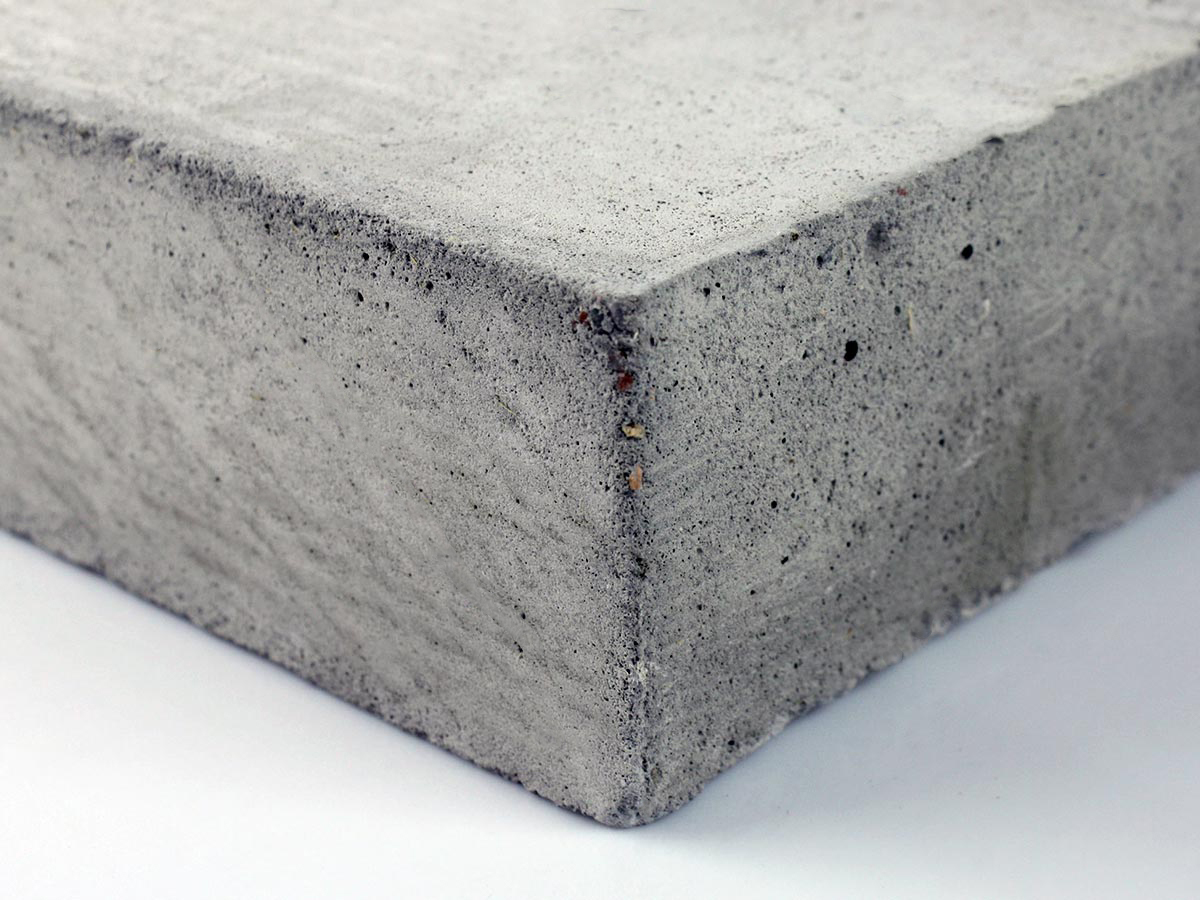

Легкий бетон отличается довольно высокой пористостью (около 35-40%), средней плотностью (от 150 до 1800 кг/м³), дешевизной и простотой изготовления. Он получил широкое распространение, используется при возведении монолитных и сборных, ограждающих и несущих конструкций, а также в качестве теплоизоляции. Этот материал имеет сравнительно небольшой вес и хорошие теплозащитные свойства, хотя в прочности уступает кирпичу и тяжелому бетону. При его применении можно значительно уменьшить толщину и массу сооружаемых стен. В результате значительно снизятся расходы на строительство.

Лёгкий бетон представляет собой бетонную смесь из цемента, воды, песка и крупных пористых заполнителей.

Основные характеристики

Такие бетоны обычно изготавливают при смешивании в определенных пропорциях различных вяжущих веществ, легких пористых материалов и воды, иногда с добавлением песка, пено- и газообразователей, гидрофобизаторов, пластификаторов, антисептических средств и др.

Таблица классов легкого бетона.

В качестве вяжущего элемента обычно используют разные виды цемента (магнезиальный, портландцемент), гипс, известь, цементно-известковые смеси.

В качестве заполнителей можно применять:

- Легкие природные материалы из горных пород пористой структуры (доломита или известняка вулканического происхождения, пемзы, ракушечника, опоки и др.), полученные при их дроблении и фракционировании.

- Искусственные материалы, полученные из отходов металлургического, коксохимического, нефтеперерабатывающего производства, при переработке мусора на городских бытовых свалках. Топливные, металлургические и химические шлаки применяют без какой-либо предварительной переработки. Вспученный керамзит, вермикулит, перлит получают при специальном обжиге глинистого сырья. При высокой температуре и быстром нагревании продукты расширяются в 17-40 раз.

- Органические материалы, такие как опилки хвойных пород, льняная или конопляная костра и т.

д.

д.

Для улучшения прочностных характеристик легких бетонов в смесь можно добавлять песок.

Вернуться к оглавлению

Можно выделить следующие:

Классификация легких бетонов по видам заполнителя.

- Плотность материала, которая зависит главным образом от насыпной плотности в сухом состоянии и фракции используемого заполнителя. Крупным считается заполнитель размером от 5 до 40 мм, а мелким — от 0,2 до 5 мм. Соотношение крупного и мелкого заполнителя должно составлять 6:4. В среднем, отношение насыпной плотности крупного сухого заполнителя к плотности бетона, полученного из него, составляет приблизительно 1:2. Имеются следующие марки легкого бетона в зависимости от объемной массы: D200, D300, D400..D2000 (с интервалом 100 кг/м³). Плотность понижается при поризации цементного камня.

- Прочность напрямую зависит от количества и марки используемого в смеси цемента, а также от качества пористых заполнителей. Если прочность применяемого заполнителя низкая, то разрушение бетона вполне может начаться именно с него, независимо от характеристик цементного камня.

Установлены классы прочности бетонов на сжатие от В0,35 до В40, в зависимости от их назначения.

Установлены классы прочности бетонов на сжатие от В0,35 до В40, в зависимости от их назначения. - Теплопроводность может колебаться в довольно широких пределах от 0,055 до 0,75 Вт/(мх°С). На эту величину существенное влияние оказывает как плотность самого бетона, так и характер структуры пористости и влажность материала. Если объемная влажность повышается на 1%, то теплопроводность увеличивается на 0,01. 0,03 Вт/(мх°С). Отличные теплоизоляционные свойства получаются при использовании легких заполнителей из пенополистирола (коэффициент от 0,055 до 0,145 Вт/(мх°С)) и вспученного перлита с коэффициентом 0,15 Вт/(мх°С) при плотности D600.

- Морозоустойчивость материала напрямую зависит от качественных характеристик заполнителей и вяжущего элемента, огромную роль играет и структура строения бетона. Морозоустойчивость изменяется в пределах от F15 и до F200. Можно получить величины до F300 и даже F400. Обычно такие бетоны используют для наружных конструкций;

- Водонепроницаемость зависит от вида вяжущего элемента, соотношения его и воды в бетоне, от содержания различных химических и тонкомолотых добавок, условий, при которых происходило затвердевание, и возраста самого бетона.

Она довольно высокая, по мере старения материала она увеличивается все больше. В зависимости от водонепроницаемости выделяют следующие марки легкого бетона: W2, W4, W20 (цифры обозначают давление в кгс/см²).

Вернуться к оглавлению

Различают следующие типы легких бетонов:

Разновидности легких бетонов.

- Обыкновенные, которые изготавливаются обычно из мелкого или крупного заполнителя, воды и вяжущего элемента, при этом происходит почти полное заполнение раствором различных пустот между крупными частицами. Вовлеченный в такую смесь воздух не должен превышать 6% от общего объема.

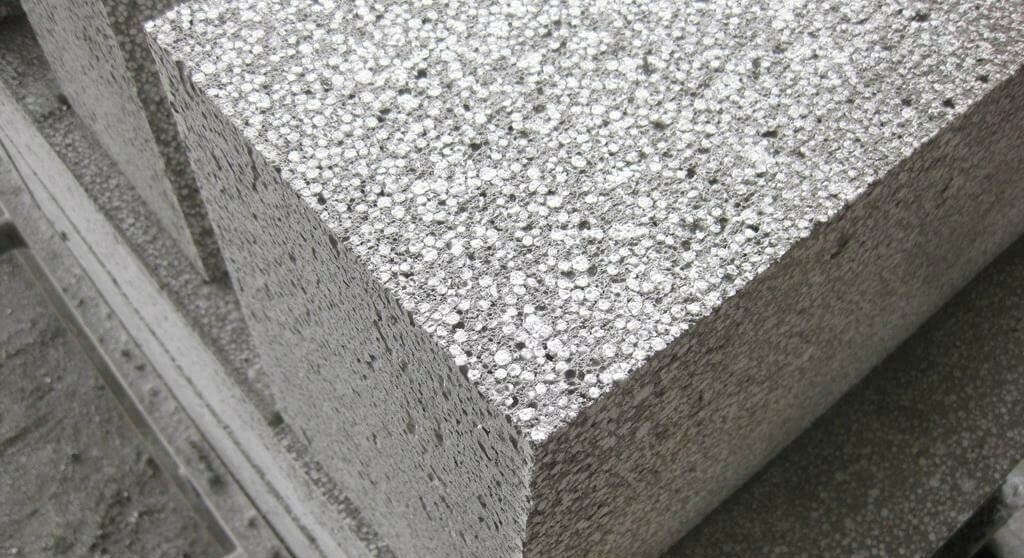

- Беспесчаные крупнопористые: в таком бетоне между частицами остаются свободные от раствора пустоты. Структура содержит более 25 % пор, заполненных воздухом.

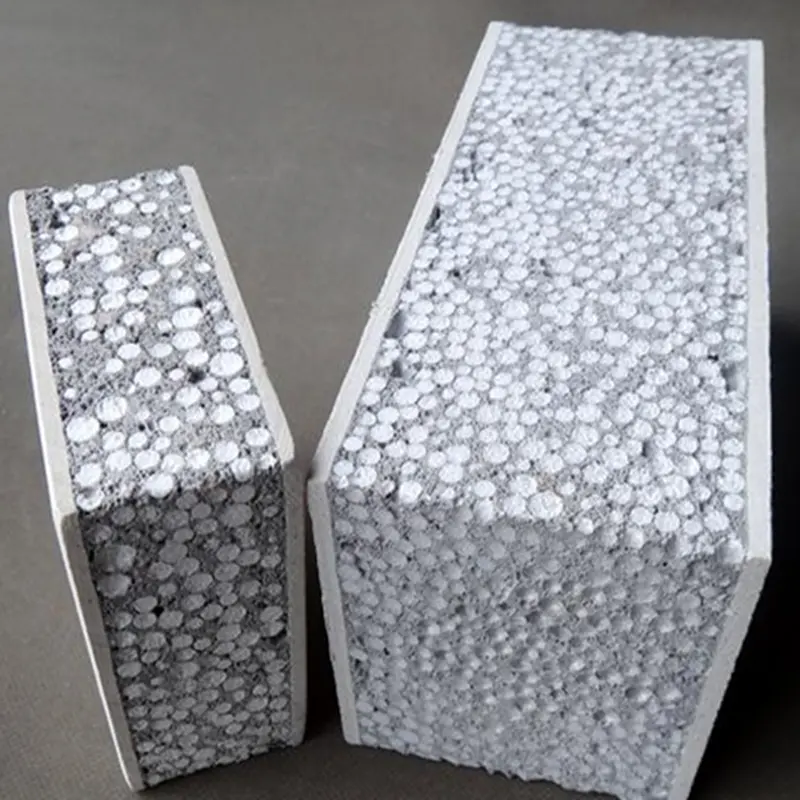

- Поризованные или ячеистые бетоны обычно изготавливаются на вяжущей основе и специальных добавках-порообразователях. В их структуре возникают так называемые замкнутые ячейки, заполненные газом или воздухом (до 85% от объема).

В таких материалах могут отсутствовать песок и крупные заполнители.

В таких материалах могут отсутствовать песок и крупные заполнители.

Вернуться к оглавлению

Легкие бетоны на пористых заполнителях можно разделить на следующие виды:

Схема приготовления легкого бетона.

- Теплоизоляционные с теплопроводностью до 0,2 Вт/(мх°С) и объемной массой от 150 до 500 кг/м³, которые применяют для производства специальных теплоизоляционных конструкций и в качестве плит для утепления.

- Конструкционно-теплоизоляционные, объемная масса которых составляет от 500 до 1400 кг/м³, их прочность на сжатие должна быть М35 и выше, а теплопроводность — 0,6 Вт/(мх°С), не более. Их обычно используют для строительства ограждающих и некоторых несущих конструкций (различных перекрытий, стен и перегородок).

- Конструкционные обладают самой большой объемной массой для легких бетонов (от 1400 до 1800 кг/м³), имеют прочность более М50 и морозостойкость не ниже F15. Такие применяют обычно для несущих наружных конструкций.

Довольно прочный и относительно легкий материал, бетон, своими руками можно сделать на основе металлургического или топливного шлака. Его используют для монолитного строительства, из него можно изготовить мелкие блоки. А уже из них возводить стены на цементном растворе.

Его используют для монолитного строительства, из него можно изготовить мелкие блоки. А уже из них возводить стены на цементном растворе.

Таблица теплопроводности легких бетонов.

Такие блоки обычно производят на заводе, но можно их изготовить и непосредственно на строительной площадке, подготовив опалубочные формы и выливая в них изготовленный своими руками из шлака бетон . При самостоятельном литье блоков в целях снижения теплопроводности и экономии цемента можно использовать в качестве пустотообразователей даже гильзы из бумаги (старые газеты), заполненные песком, а также специальные вставки из более легкого опилко- или полистиролбетона. Легкий бетон марки М10 как раз можно использовать для таких термовкладышей.

Для получения блоков можно изготовить бетон своими руками, используя в качестве заполнителя опилки. Сооружение стен из такого материала значительно удешевляет стоимость всего строительства. Если такие стены хорошо защитить от атмосферного воздействия, они прослужат более 50 лет.

Стеновые блоки из опилкобетона лучше изготавливать из цемента или смеси цемента с известью.

Для них можно использовать следующий состав: цемент марки М300 — М400, мелкий песок, опилки хвойных пород в пропорции 1 : 1,5 : 1. Получается бетон марки М10 — М15, средняя плотность которого около 1000-1100 кг/м³. Из такого раствора можно проводить формовку небольших блоков для сооружения стен. После выдержки в течение 3 месяцев такие блоки будут иметь предел прочности 10-15 кг/см². Чтобы сэкономить цемент, его некоторую часть можно заменить известью или гипсом. Опилки необходимо обработать антисептическим раствором.

Сегодня очень заметна тенденция к росту использования в монолитном и блочном строительстве легких бетонов. Исследования в области получения этого материала из различных отходов имеют большую перспективу. С уверенностью можно считать, что легкий бетон — это материал будущего.

С уверенностью можно считать, что легкий бетон — это материал будущего.

tolkobeton.ru

Легкие бетоны — виды, применение

27.11.2013 22:30У производителей бетона, доставку которого осуществляет компания DSM13, существует определенная классификация бетонных смесей по маркам согласно их составам. Бывают так называемые легкие бетоны, плотность которых не превышает 1800 кг на кубометр. Такой показатель плотности достигается с помощью применения легких заполнителей бетона или путем поризации.

Применяя легкие бетоны в строительстве, можно значительно снизить вес возводимого сооружения, что очень важно при выполнении строительных работ в сейсмически опасных районах. С помощью легких бетонов можно повысить теплотехнические характеристики, звукоизоляцию здания. Специалисты, используя легкие бетоны в строительстве, достигают высокой экономии затрат, в общей сложности удается повысить эффективность производства на 20%.

По структуре легкие бетоны можно разделить на 3 группы:

- поризованные;

- крупнопористые;

- ячеистые.

Поризованный бетон в строительстве применяют редко по причине сложности процесса его производства даже в условиях современного бетонного завода. В процессе изготовления поризованного легкого бетона используют пенообразователь. Он вступает в реакцию с цементом и образует поры, которые наполняются воздухом. Главным преимуществом поризованного бетона является высокая теплоизоляция.

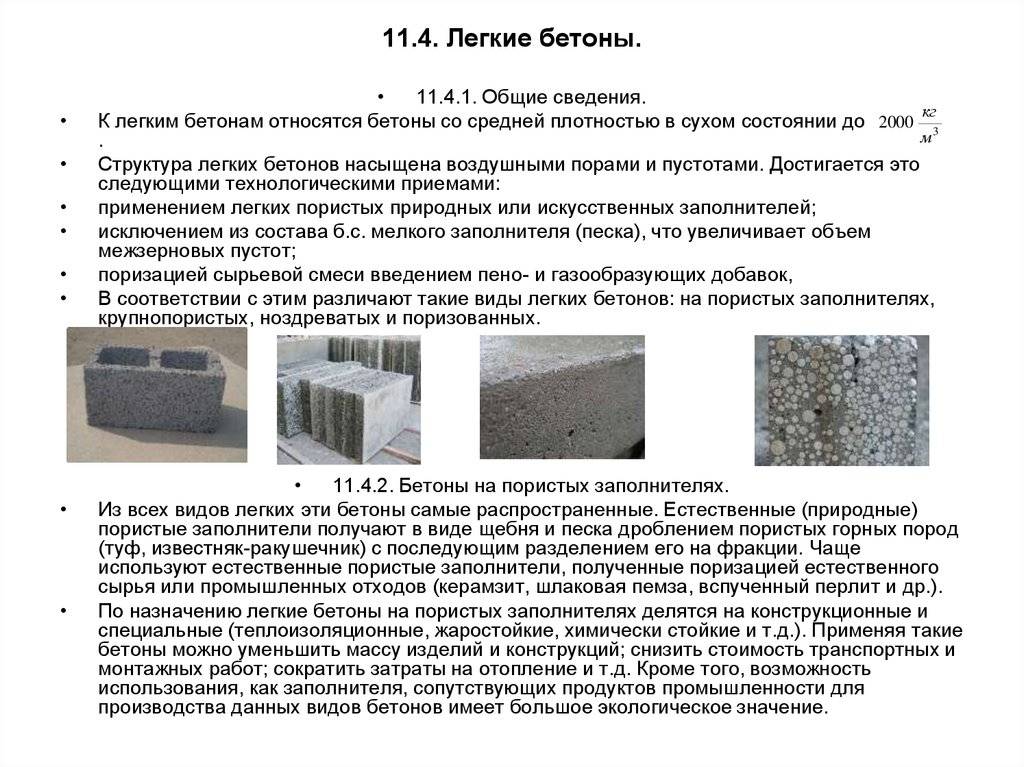

Крупнопористые бетоны применяются в качестве стенового материала зданий этажностью не более 4. Основой для изготовления крупнопористого бетона является портландцемент и различные крупные пористые заполнители. В зависимости от вида наполнителя крепнопоритсый бетон имет различные названия (см. таблицу):

| Вид заполнителя | Название бетона |

| керамзитовый гравий | керамзитобетон |

| шунгизитовый гравий | шунгизитобетон |

| аллопоритовый гравий | аллопоритобетон |

| шлакопемзовый щебень, гравий | шлакопемзобетон |

| перлитовый щебень вспученный | перлитобетон |

| щебень из пористых горных пород | бетон на щебне из пористых пород |

| термолитовый щебень, гравий | термолитобетон |

| вермикулит вспученный | вермикулитобетон |

| золошлаковые смеси, топливный шлак | шлакобетон |

| аглопоритовый щебень | бетон на аглопоритовом щебне |

| зольный гравий | бетон на зольном гравии |

| азеритовый гравий | азеритобетон |

Основные преимущества крупнопористого бетона — малая теплопроводность и высокая экономия при производстве.

Наибольшую популярность в российском строительстве приобрел керамзитобетон. На Западе используется шлаковая пемза — термозит.

Ячеистые бетоны применяют в качестве стеновых материалов и при изготовлении ограждающих сооружений. При изготовлении ячеистого бетона распределение ячеек происходит равномерно. Ячейки заполняются воздухом.

Ячеистый бетон может изготавливаться двумя способами:

Пенобетон — изготовление происходит путем твердения бетонного раствора. В состав бетонного раствора входит цемент, песок (в том числе карбонатный песок), вода, пена. В роли пенообразователя выступают синтетические соединения или вещества с натуральной протеиновой основой.

Газобетон производят в два этапа. Первое — смешиваются компоненты бетонной смеси: кварцевый песок, цемент, вода, известь. Второе — бетонная смесь помещается в автоклав, где происходит вспучивание с выделением водорода и увеличением объема в 5 раз с последующим твердением. Преимущества ячеистых бетонов — огнеупорность и теплоизоляция.

Стоит заметить, что только в конце прошлого века ячеистый бетон получил популярность у российских строителей и широкое применение в индивидуальном строительстве.

Статьи по теме:

Легкий бетон в Чите | Бетон по выгодной цене в ООО Карат

Компания «Карат» предлагает купить легкий бетон по выгодной цене в Чите с доставкой. Продукция выполняется согласно требованиям, с применением сырья высокого качества.

Что такое легкий бетон?

Для снижения нагрузки на несущие конструкции при строительстве применяют легкий бетон. Это вид смеси, в которой наполнителем выступают такие пористые материалы, как вспененный полистирол, керамзит или перлит.

Полистиролбетон – это легкий бетон, имеющий однородную ячеистую структуру, состоящую из гранул пенополистирольного заполнителя, портландцемента и специальной воздухововлекающей добавки натурального растительного происхождения. Этот материал обладает самым высоким коэффициентом отношения прочности к теплоизолирующей способности. С его появлением представилась возможность исключить из конструкции наружной стены недолговечные и нетехнологичные материалы, такие как минераловатные утеплители. В свете сегодняшних требований по теплосбережению, полистиролбетон, как один из наиболее эффективных материалов, рекомендован к применению в строительстве Госстроем РФ.

С его появлением представилась возможность исключить из конструкции наружной стены недолговечные и нетехнологичные материалы, такие как минераловатные утеплители. В свете сегодняшних требований по теплосбережению, полистиролбетон, как один из наиболее эффективных материалов, рекомендован к применению в строительстве Госстроем РФ.

Достоинства легкого бетона

Свои замечательные свойства легкий бетон прекрасно проявляет и в монолитной структуре, и в виде кладочных изделий (блоков). Ему практически нет равных, ведь по таким важнейшим параметрам, как теплопроводность, паропроницаемость он сравним с древесиной. В совокупности это и создает комфортные условия среды обитания при оптимальной влажности: зимой— тепло, летом— прохладно. Долговечность полистиролбетона составляет более 75 лет, так как от имеет высокую морозо–, влаго–, биостойкость, устойчивость к коррозии, высокой температуре, температурным колебаниям и другим вредным воздействиям окружающей среды. Полистиролбетон отлично показал себя в малоэтажном строительстве, при плотности 500 кг⁄м³ из него можно строить до 3-х этажей без дополнительного несущего каркаса с применением железобетонных плит перекрытия. Это дает возможность снизить нагрузку на фундамент и избежать сложных трудоемких процессов возведения здания, тем самым уменьшить стоимость и сроки строительства. Стена толщиной 400 мм из полистиролбетона удовлетворяет современным нормам по теплопроводности и позволяет в дальнейшем существенно экономить на теплоснабжении здания. Такие стены снаружи можно оштукатурить, отделать камнем, выполнить навесной фасад, облицевать кирпичом.

Это дает возможность снизить нагрузку на фундамент и избежать сложных трудоемких процессов возведения здания, тем самым уменьшить стоимость и сроки строительства. Стена толщиной 400 мм из полистиролбетона удовлетворяет современным нормам по теплопроводности и позволяет в дальнейшем существенно экономить на теплоснабжении здания. Такие стены снаружи можно оштукатурить, отделать камнем, выполнить навесной фасад, облицевать кирпичом.

При строительстве блоки легко режутся без применения электроинструмента. Отклонение от линейных размеров у данных блоков составляет не более 2 мм, таким образом, при внутренней отделке нет необходимости использовать гипсокартон, а достаточно качественно оштукатурить стены, тем самым сэкономить площадь помещений. Стены из полистиролбетона отлично сверляться, при необходимости крепления к ним используются распорные анкера.

Что такое легкий бетон? Для чего его используют?

Чтобы сэкономить на теплоизоляции несущих стен и перекрытий, строители все чаще применяют ЖБИ из легких бетонов. Этот класс стройматериалов отличается низкой теплопроводностью и малым весом.

Этот класс стройматериалов отличается низкой теплопроводностью и малым весом.

По способу изготовления легкие бетонные смеси делят на три типа:

- поризованный или ячеистый цементный камень, при изготовлении которого совсем не используется щебень или другой крупный заполнитель. Смесь получают путем соединения определенных пропорций вяжущего компонента, воды, мелкого заполнителя и пенообразующего (ил газообразующего) вещества. Если основным связующим веществом выступает известь, получается газосиликат;

- обычный легкий бетон. Изготавливают без применения щебня, с использованием других видов крупного и мелкого заполнителя. Поры занимают не выше 6% от объема готового цементного камня;

- крупнопористый цементный камень. Получают из смеси легкого крупного заполнителя, воды и вяжущего компонента. Отметим полное отсутствие песка в составе данного стройматериала. Поры занимают до четверти от объема бетонных блоков.

Преимущества и недостатки легких бетонов

У разных видов пористых и облегченных бетонных стройматериалов есть общие достоинства:

- они хорошо держат тепло, за счет чего можно сэкономить на теплоизоляции и сделать стены тоньше;

- благодаря малому весу крупные блоки можно укладывать вручную;

- вес готового строения снижается, а значит, можно сэкономить на этапе закладки фундамента;

- пенобетон легко поддается резке и другим видам обработки.

Можно прямо на стройплощадке получить изделие любой необходимой формы;

Можно прямо на стройплощадке получить изделие любой необходимой формы; - стройматериал устойчив к воздействию перепадов температур, плесени, не горит. Постройка будет безопасной и долговечной.

Однако при работе нужно учитывать и другие их качества:

- для пористых материалов нужно покупать специальный крепеж;

- для повышения прочности часто требуется армирование конструкций;

- на пористой структуре держатся только некоторые виды материалов для наружной отделки;

- нужна дополнительная гидроизоляция, поскольку в щелях скапливается и застаивается влага;

- требуется дополнительная звукоизоляция.

Если правильно подойти к выбору и работе с легкими бетонами, их недостатки нивелируются за счет несомненных преимуществ.

Как выбрать легкий бетон

По типу использования пористые и облегченные бетонные смеси делятся на теплоизоляционные, конструкционно-теплоизоляционные и конструкционные (последний тип самый надежный и дорогой, подходит для возведения новостроек). Для строительства частного коттеджа подойдет недорогой теплоизоляционный бетон.

Для строительства частного коттеджа подойдет недорогой теплоизоляционный бетон.

При выборе легкого цементного камня нужно обратить внимание на несколько характеристик: морозостойкость, плотность на сжатие, теплопроводность, прочность. Лучший выбор бетонных смесей в Твери и Тверской области вы найдете в компании «Бетон Центр». Заказывайте качественные стройматериалы по телефону 8 (800) 222-15-05 и +7 (920) 150-31-00. Мы поможем выбрать оптимальный вариант и обеспечим быструю транспортировку заказа прямо на стройплощадку.

состав, виды и свойства. Особенности легкого бетона в Воскресенске

В соответствии со своим названием легкий бетон в Воскресенске обладает малым весом. К этому виду относят материал, плотность которых не превышает 1800 кг/м. Подобная плотность достигается с помощью использования более легких крупных заполнителей либо поризацией вяжущего вещества.

Основные требования, которым должен отвечать легкий бетон — нужная средняя плотность, достижение определенной прочности к моменту твердения и долгий срок службы. Главные особенности таких бетонов — небольшая средняя плотность и низкая теплопроводность.

Главные особенности таких бетонов — небольшая средняя плотность и низкая теплопроводность.

Применение материала

Использование легких растворов основывается на их свойствах. Благодаря такому материалу можно значительно улучшить тепло- и звукоизоляцию помещений, а также снизить общий вест строения. Помимо этого, применение легких бетонов в большинстве случаев приводит к заметной экономии и снижению трудоемкости строительства. Можно купить бетон в Воскресенске следующих видов:

- Конструкционные. Их применяют для возведения стен, устройства перекрытий, а также иных конструкций. Плотность материала находится в пределах 1600-1800 кг/м3.

- Теплоизоляционные. Применяются для повышения тепло- и звукоизоляционных свойств. Средняя плотность ниже 500 кг/м3.

- Конструкционно-теплоизоляционные. Можно применять для всех вышеназванных задач. Плотность определяется подбором крупного заполнителя.

Все подобные материалы делятся на ячеистые, поризованные и крупнопористые.

Ячеистый бетон

Этот материал имеет очень широкое распространение и популярность его со временем постоянно растет. Применяется он, главным образом, для кладки стен и обустройства ограждающих конструкций. Его структура отличается наличие ячеек, заполненных воздухом. Эти пустоты равномерно распределены по всему объему. Существует несколько видов подобного бетона.

Очень востребован пенобетон. Для его производства используется цемент, песок, вода, а также добавки. Это пенообразователи, увеличивающие содержание воздуха. Также очень популярен газобетон, представляющий собой автоклавный материал. Сначала цемент, песок, известь и вода тщательно перемешиваются между собой, после чего полученная масса проходит обработку в автоклаве.

В результате состав вспучивается, его объем увеличивается в пять раз. После этого происходит твердение бетона. Основные плюсы такого материала: огнестойкость, прекрасные теплоизоляционные качества.

Поризованный и крупнопористый бетон

Подобный материал используют сравнительно редко по причине сложности изготовления. Спецификой является применение пенообразователя, который, действуя на цемент, приводит к образованию замкнутых пор. Последние наполнены воздухом. Благодаря этому материал отличается прекрасными теплоизоляционные качествами.

Спецификой является применение пенообразователя, который, действуя на цемент, приводит к образованию замкнутых пор. Последние наполнены воздухом. Благодаря этому материал отличается прекрасными теплоизоляционные качествами.

Крупнопористый. Купить бетон с доставкой в Воскресенск подобного вида можно для возведения стен. Отличается тем, что в его составе отсутствует песок. Самым популярным из всех подобных бетонов считается керамзитобетон.

Что такое легкий бетон — информация завода «БетонПрофи»

Бетон — это целая наука, которой посвящают целые институты. Это связано с тем, что разработано множество способов и добавок для того, чтобы влиять на его основные характеристики. Одной из них является масса бетона, многие строители заинтересованы в снижении массы конструкции, поэтому был разработан ряд добавок, которые заменяют частично или полностью классический тяжелый гравий или щебень. Материал с такими добавками относится к классу легких бетонов.

Такой продукт намного легче обычного, его плотность составляет от 500 до 1800 килограммов на кубический метр. Это существенно снижает не только вес, но и стоимость материала. Прочность его вполне достаточна для того, чтобы он мог быть без боязни использован при строительстве легких конструкций и зданий. Добавок было придумано много видов, благодаря им в широкое распространение вошли такие виды бетона, о которых не все до сих пор знают: керамзитобетон, ячеистый, пенобетон, газобетон, перлитобетон и многие другие виды. Все эти виды бетона имеют разный способ приготовления, некоторые заливают в монолитные конструкции, как обычный бетон, другие используются только в виде блоков. О некоторых видах подробнее:

- Керамзитобетон. Такой бетон в качестве основного наполнителя содержит керамзит, это материал глиняного происхождения, изготовленный по особой технологии с помощью термической обработки, представляет собой гранулы полсантиметра диаметром

- Пенобетон.

В составе его помимо воды, цемента, песка, мелкого известнякового или гранитного щебня содержатся пенообразователи на основе природных смол, они при затвердении образуют пористый и достаточно прочный материал

В составе его помимо воды, цемента, песка, мелкого известнякового или гранитного щебня содержатся пенообразователи на основе природных смол, они при затвердении образуют пористый и достаточно прочный материал - Пемзобетон — бетон, который содержит в качестве наполнителя вулканическую пемзу, экологически чистый, дышащий материал

- Гипсобетон — бетон на основе гипса, используется при внутренней отделке, возведении перегородок между квартирами и стенами, обладает хорошей теплоизоляцией и поглощает шумы

Особенности легкого бетона

Легкий бетон различного состава изготавливается в виде блоков, либо может в виде сырой смеси заводиться в бетономешалках и заливаться в опалубочные конструкции. Легкий бетон не обладает высокой прочностью, но вполне может выдержать нагрузку легкой постройки, например, коттеджа, таунхауса, малоэтажного дома. В таких постройках он может быть использован для стен, несущих конструкций, перекрытий. Помимо этого его используют для внутренней отделки помещения, это позволяет придать дополнительное утепление и шумоизоляцию стенам.

Помимо этого его используют для внутренней отделки помещения, это позволяет придать дополнительное утепление и шумоизоляцию стенам.

Основные преимущества таких материалов — невысокая стоимость и небольшой вес. Это важно для любой стройки, это позволяет ускорить процесс строительства, делает кладку и заливку менее труозатратной. Некоторые виды легкого бетона предназначены только для внутренней отделки, не терпят влаги и мороза, но относятся они все равно к группе легких бетонов.

Легкий бетон в принципе не используется для возведения несущих и ответственных конструкций тяжелых и стратегически важных зданий, сооружений и объектов. Например, керамзитобетон никак нельзя использовать для строительства моста или водного причала, но для облегченных построек типа коттеджей, невысотных домов, таунхауса он подходит идеально.

Именно поэтому строятся целые ТСЖ домов, сделанных почти полностью из такого бетона, и эти дома достаточно прочные, теплые и надежные. Непосредственно строительство с применением легкого бетона, неважно, монолит или блоки, не отличается от стройки с использованием другого бетона. Блоки из бетона достаточно легки на вес и без труда поддаются обработке, поэтому их кладут, как кирпич.

Блоки из бетона достаточно легки на вес и без труда поддаются обработке, поэтому их кладут, как кирпич.

Легкие бетоны. Свойства легких бетонов.

Легкие бетоныЛёгкие бетоны, это такие бетоны, которые имеют среднюю плотность менее 1800 кг/куб. м. Так же, лёгкие бетоны отличаются высокой пористостью, её объём может достигать 50%.

Данный вид бетонов используют при возведении несущих и ограждающих бетонных и железобетонных конструкций. Высокая пористость данного вида бетонов, обеспечивает высокую теплоизоляцию и за счёт этого имеется возможность изготавливать более тонкие стены зданий, в так же уменьшить их массу. Все эти свойства лёгких бетонов позволяют сократить траты на изготовление и транспортировку.

Разновидности легких бетонов.

В зависимости от используемого пористого крупного заполнителя, легкие бетоны делятся на:

- пемзобетон;

- шлакобетон;

- керамзитобетон;

- аглапоритобетон.

Легкие бетоны делятся в зависимости от своей структуры. Эти структуры различаются как по используемым ингредиентам так и по общему составу.

Структура лёгких бетоновПо структуре, лёгкие бетоны делятся на:

- Обыкновенные. Это лёгкие бетоны изготовленные из воды, вяжущего вещества и мелкого и крупного заполнителей, при этом бетонная смесь перемешивается так, чтобы все пустоты между зёрнами крупного заполнителя были заполнены раствором.

- Крупнопористые (беспесчаные). Это лёгкие бетоны в которых не используется мелкие заполнитель, т. е песок, в таких бетонах имеются только крупный заполнитель и цемент, при этом цемент покрывает тонким слоем зёрна крупного заполнителя, а пустоты между зёрнами остаются не заполненными.

- Поризованные. Это обычные лёгкие бетоны, в которых используется вяжущее вещество и порообразователь. Не трудно догадаться, что порообразователь нужен для того чтобы в структуре бетона появлялись воздушные ячейки (поры).

Порообразователь повышает пористость бетона и снижает его плотность.

Порообразователь повышает пористость бетона и снижает его плотность.

В зависимости от применения в строительстве, лёгкие бетоны могут быть разной плотности и соответствовать разным техническим характеристикам.

По назначению лёгкие бетоны делятся на:

- Несущие. Применяются в несущих конструкциях и имеют марку морозостойкости от МРЗ 15 и выше.

- Теплоизоляционные. Это бетоны с плотностью менее 500 кг/куб. м и малой теплопроводностью, которые применяются для изготовления теплоизоляционных конструкций, таких как плиты, стены, перекрытия и т. д.

- Конструкционно-теплоизоляционные. Это бетоны с плотностью от 500 до 1400 кг/куб. м и имеющие марку прочности М35. При этом теплопроводность таких бетонов чуть выше, чем у предыдущих. Они применяются для изготовления самонесущих и несущих конструкций, таких как стены и перекрытия.

- Конструкционные.

Это бетоны имеющие плотность от 1400 до 1800 кг/куб. м. и соответствуют марке прочности не ниже М50, и обладающие морозостойкостью. В качестве вяжущего вещества в таких бетонах применяют: цемент, известь, гипс, жидкое стекло и смешанные пропорции. Такой бетон применяют в несущих конструкциях, где необходимы теплоизоляция и малый вес.

Это бетоны имеющие плотность от 1400 до 1800 кг/куб. м. и соответствуют марке прочности не ниже М50, и обладающие морозостойкостью. В качестве вяжущего вещества в таких бетонах применяют: цемент, известь, гипс, жидкое стекло и смешанные пропорции. Такой бетон применяют в несущих конструкциях, где необходимы теплоизоляция и малый вес.

Заполнители для легких бетонов.

Заполнители для легких бетонов могут быть природного и искусственного происхождения. В качестве природных пористых заполнителей чаще всего используют пемзу и вулканический туф, так как эти материалы имеют самую высокую замкнутую пористость и наименьшее водопоглощение. Так же в качестве заполнителей могут быть использованы известняк-ракушечник, лава и др.

В качестве искусственных пористых заполнителей чаще всего используют разного рода шлаки и отходы промышленных производств. При этом используют топливные и металлургические шлаки, шлаки химического производства, зола и др. Так же в качестве искусственных заполнителей используют переработку природных каменных материалов, такие как: керамзит и аглопорит полученные при обжиге глины, зольный гравий, перлит, вермикулит, шлаковая пемза и гранулированные шлаки.

Так же в качестве искусственных заполнителей используют переработку природных каменных материалов, такие как: керамзит и аглопорит полученные при обжиге глины, зольный гравий, перлит, вермикулит, шлаковая пемза и гранулированные шлаки.

Свойства легких бетонов.

Свойства легких бетоновСреди основных свойств лёгких бетонов, можно выделить следующие:

- прочность;

- плотность;

- теплопроводность;

- морозостойкость.

Для того чтобы получить лёгкий пористый бетон с заданными свойствами необходимо не только тщательно отбирать используемое сырьё, но и разработать качественный состав бетонной смеси.

Средняя плотность таких бетонов зависит от количества вяжущего вещества и воды, а так же от зернового состава заполнителя. С увеличением расхода вяжущего вещества, плотность бетона возрастает, а вместе с ним растёт и теплопроводность. Поэтому для снижения плотности и теплопроводности обеспечивают оптимальный зерновой состав заполнителей для снижения расхода вяжущего вещества.

Поэтому для снижения плотности и теплопроводности обеспечивают оптимальный зерновой состав заполнителей для снижения расхода вяжущего вещества.

Морозостойкость легких бетонов зависит от количества израсходованного вяжущего вещества, а так же от морозостойких свойств заполнителей. При использовании портландцемента в качестве вяжущего вещества, можно получить большую морозостойкость бетона. А морозостойкие заполнители это: керамзит, пемза и аглопорит.

Что такое легкий бетон? Типы и использование

Легкий бетон — это особый тип бетона, который легче обычного или обычного бетона. Плотность легких бетонов условно невелика. Обычно от 300 кг/м³ до 2200 кг/м³ и, таким образом, обычный бетон имеет плотность от 2200 кг/м³ до 2600 кг/м³.

Основной принцип изготовления легкого бетона заключается в нагнетании воздуха в бетон. Для этого можно применить несколько методов. Например:

Для этого можно применить несколько методов. Например:

- Обычные заполнители в бетоне могут быть заменены ячеистыми пористыми заполнителями. (Бетон с легким заполнителем)

- Пузырьки воздуха или газа могут быть введены в бетон (газобетон).

- При приготовлении бетона не следует использовать песок и его следует исключить. (Без мелкозернистого бетона).

При производстве бетона с легким заполнителем необходимо следить за тем, чтобы используемые заполнители были легкими. В основном используются натуральные заполнители и искусственные заполнители. Но в большинстве случаев искусственные заполнители предпочтительнее натуральных заполнителей, поскольку искусственные заполнители можно модифицировать в соответствии с необходимостью.

В любом случае, если используются натуральные заполнители, то наиболее распространенными натуральными легкими заполнителями являются пемза и шлак.

Искусственные заполнители обычно получают путем модификации и расширения горных пород, таких как сланец, сланец, перлит, вермикулит и т. д.

| Натуральные легкие заполнители | Искусственные легкие заполнители |

|---|---|

| Пемза | Искусственный пепел |

| Диатомит | Коксовая мелочь |

| Шлаки | Вздутая глина |

| Вулканический пепел | Вспученные сланцы и сланцы |

| Опилки | Шарики Thermocole |

| Рисовая шелуха | Агломератная зола |

Типы заполнителей, используемых при производстве бетона, определяют плотность бетона.При использовании этого типа бетона можно достичь плотности бетона до 300 кг/м³. Прочность на сжатие LWC варьируется от 0,3 МПа до 40 МПа.

Читайте также: Что такое предварительно напряженный бетон?2.

Бетон без фракций:

Бетон без фракций: При изготовлении безмелкого бетона мелкие заполнители не используются. Обычно они опускаются. Используемые материалы состоят только из цемента, крупных заполнителей и воды.

Концепция отказа от использования мелких заполнителей при приготовлении обычного бетона заключается в том, что при использовании только крупных заполнителей в бетоне будут большие пустоты, что сделает его легким.

Всегда лучше использовать крупные заполнители одинакового размера (10-20 мм), а не хорошо измельченные заполнители, из-за которых плотность бетона будет меньше. Плотность до 640 кг/м³ может быть достигнута за счет использования более легких крупных заполнителей.

Соотношение цементатакже очень важно для этого типа легкого бетона. Критерии прочности полностью зависят от содержания цемента в бетоне.

Усадка при высыхании сравнительно меньше, но усадка происходит быстрее, чем у обычного бетона.Теплопроводность также сравнительно меньше. Этот тип бетона имеет превосходный архитектурный вид.

Этот тип бетона имеет превосходный архитектурный вид.

Газобетон изготавливается путем подачи воздуха или газа в суспензию, состоящую из портландцемента или извести и мелкоизмельченного кремнистого наполнителя, так что при схватывании и затвердевании смеси образуется однородная ячеистая структура. Хотя он называется газобетоном, в Индии распространенным продуктом из газобетона является Siporex. Существует несколько способов изготовления газобетона.

- Может быть получен путем образования газа в результате химической реакции в массе в жидком или пластичном состоянии.

- Путем смешивания предварительно сформированной стабильной пены с суспензией.

- Путем использования тонкоизмельченного металла (обычно алюминиевого порошка) с суспензией, который вступает в реакцию с гидроксидом кальция, выделяющимся в процессе гидратации, с выделением большого количества газообразного водорода. Этот газообразный водород, когда он содержится в смеси шлама, дает ячеистую структуру.

- При приготовлении проектной смеси легкого бетона очень сложно определить водоцементное соотношение бетона из-за переменного водопоглощения заполнителями.Обычно это делается путем пробного смешивания.

- Предварительное насыщение заполнителей делается во избежание чрезмерного поглощения воды заполнителями. Бетон, в котором присутствуют насыщенные заполнители, будет иметь более высокую плотность, что плохо при замораживании и оттаивании.

- В редких случаях заполнители покрывают битумом, чтобы решить проблему водопоглощения.

- Снижает собственную нагрузку здания.

- Простота в обращении и, следовательно, снижение затрат на транспортировку и погрузочно-разгрузочные работы.

- Улучшает работоспособность.

- Легкий бетон имеет меньшую теплопроводность.

- При строительстве помещений, в которых будут установлены кондиционеры, использование легкого бетона в таких местах приведет к хорошему тепловому комфорту и меньшему энергопотреблению.

- Сравнительно более прочный и долговечный.

- Хорошая устойчивость к замораживанию и оттаиванию по сравнению с обычным бетоном.

- Использование легкого бетона дает выход промышленным отходам, таким как летучая зола, клинкеры, шлак и т. д., которые создают проблемы при утилизации.

- Обладает высокой огнестойкостью.

- Легкий бетон дает общую экономию.

- Легкий бетон обычно очень чувствителен к содержанию воды в смеси.

- Трудно укладывать и отделывать из-за пористости и угловатости заполнителя, поэтому требуются квалифицированные рабочие.

- Цементный раствор в некоторых случаях может разделять заполнители и заставлять их всплывать на поверхность.

- Время смешивания сравнительно больше, чем у обычного бетона, что обеспечивает правильное смешивание бетона. Легкий бетон

- пористый и имеет низкую стойкость.

- Поскольку прочность LWC низкая, его используют при строительстве плит кровли, небольших домов с несущими стенами и т.

д.

д. - Также используется при строительстве лестниц, окон, садовых стен и т. д.

- В крупном строительстве используется при возведении перегородок.

- Они отформованы в виде плит и используются в качестве теплоизолятора внутри здания.

Также читайте : Различные марки бетона

Нравится:

Нравится Загрузка…

Что такое легкий бетон? типы, использование, свойства, преимущества

Что такое легкий бетон

Легкий бетон:- Бетон с пористым заполнителем в настоящее время является наиболее часто используемым типом легкого бетона.Его плотность не превышает 180 кН/м² из-за использования легкого и пористого заполнителя.

Легкий бетон не только снижает собственный вес конструкции, но и обеспечивает лучшую тепло- и звукоизоляцию. Прочность такого бетона, однако, меньше, но все же достаточна для использования в сборных железобетонных и железобетонных элементах.

Легкий заполнитель — относительно новый материал. При той же прочности на раздавливание плотность бетона, изготовленного с таким заполнителем, может быть на 35% ниже, чем у обычного бетона.

При той же прочности на раздавливание плотность бетона, изготовленного с таким заполнителем, может быть на 35% ниже, чем у обычного бетона.

В дополнение к уменьшенному собственному весу более низкий модуль упругости и адекватная пластичность легкого бетона могут быть выгодны при расчете сейсмостойких конструкций.

Другими преимуществами этого материала являются его более высокая огнестойкость, низкая теплопроводность, низкий коэффициент теплового расширения и более низкие затраты на монтаж и транспортировку сборных элементов.

Для сборных конструкций требуется кран меньшего размера или тот же кран может работать с более крупными единицами из-за уменьшения собственного веса.Для стоящих на месте конструкций собственный вес образца делает фундамент менее дорогим.

Типы легкого бетона

Бетон с легким заполнителем

Бетон с легким заполнителем называется LWA. В начале 1950-х годов в Великобритании было принято использование легких бетонных блоков для несущих внутренних листов пустотелых стен. Вскоре после этого разработка и производство нового типа искусственных LWA позволили внедрить LWC высокой прочности, пригодной для строительных работ.

Вскоре после этого разработка и производство нового типа искусственных LWA позволили внедрить LWC высокой прочности, пригодной для строительных работ.

Эти достижения стимулируют использование бетона LWA в конструкциях. Особенно там, где необходимость снижения веса конструкции была важным фактором с точки зрения дизайна или экономики.

Газобетон

Газобетон имеет самую низкую плотность, теплопроводность и прочность. Как и брус, его можно пилить, скручивать и прибивать гвоздями, а есть негорючие. Для работ на месте обычными методами аэрации являются перемешивание в стабилизированной форме или взбивание воздуха с помощью воздухововлекающих агентов.

Бетон без фракций

Термин «бетон без фракций» обычно означает бетон, состоящий только из цемента и крупного (9-19) заполнителя, и продукт, образованный таким образом, имеет множество пор, равномерно распределенных по всей его массе.

- Обыкновенный легкий бетон, приготовленный из вяжущего, воды, мелкого и крупного заполнителя с полным заполнением пустот между крупными частицами.

- Низкий Песчаный бетон, в котором пустоты между крупным заполнителем лишь частично заполнены пастой.Он также называется бетоном с зазором и рассматривается отдельно.

- В данном случае при использовании мелкого заполнителя. Крупные частицы заполнителя покрыты тонким слоем цемента, пасты, а пустоты между ними остаются пустыми. Это называется отсутствием бетона.

- Газобетон, изготовленный из вяжущего, воды, мелкого и крупного заполнителя и пенообразователя, уменьшающего плотность бетона.

Свойства легкого бетона

- Низкая плотность

- Огнестойкость

- Звуковая изоляция

- Прочность

- Теплоизоляция

- Контроль качества

- Конструкционный легкий бетон можно использовать для строительства жилых и нежилых зданий в сейсмических районах.

- Этот бетон также может быть использован для строительства подземных бункеров.

- Легкий конструкционный бетон можно использовать в опорах и балках, перекрытиях и элементах стен в стальных и бетонных каркасных зданиях, парковочных сооружениях.откидные стены, плиты перекрытия и композитные плиты поверх металлических настилов.

- Легкий бетон можно использовать для изготовления таких конструкций, как сборные стеновые блоки и панели, дома на слабом фундаменте, крыши и строительные фартуки, перегородки, лодки, судостроение, легкие блоки/кирпичи, конструкции тонкостенной кровли, секции кровли в высоких подъемные конструкции, двери, настилы мостов и балки и т. д.

- Литье конструкционной стали для защиты от огня и коррозии или в качестве покрытия для архитектурных целей.

- Теплоизоляция крыш.

- Изоляция водопроводных труб.

- Строительство перегородок и панельных стен в каркасных сооружениях.

- Крепежные кирпичи для установки гвоздей в столярных изделиях, в основном в домашнем или домашнем строительстве.

- Общая изоляция стен.

- Оштукатуренная поверхность для наружных стен небольших домов.

- Также используется для железобетона.

- Вспененный сланец или глина – подготовленные сланцевые или глиняные материалы нагреваются, что расширяет материалы по мере расширения газов внутри.Другие материалы с более высокой температурой плавления иногда добавляют в качестве покрытий, чтобы материал не слипался во время смешивания или хранения.

- Расширенный шлак – при обработке паром или водой из доменного шлака также можно получить приемлемый заполнитель для легких бетонов.

- Синтетические заполнители – диапазон тестируемых и производимых синтетических заполнителей охватывает различные промышленные продукты, начиная от восстановленной летучей золы или нефтеносных песков и заканчивая переработанными пластиками, бумагой или стеклом и такими продуктами, как пенополистирол.Очевидно, что увеличение веса сильно варьируется от продукта к продукту, но потенциал «зеленого» использования побочных продуктов и переработанных материалов стал центром внимания для этого типа заполнителя.

- Снижение статической нагрузки, позволяющее сэкономить на фундаменте и арматуре.

- Улучшенные термические свойства.

- Повышенная огнестойкость.

- Экономия на транспортировке и обработке сборных элементов на месте.

- Уменьшение опалубки и подпорок.

- Сокращения: ЭК, керамзит; Эког, пеностекло; ЭГ, вспененное стекло; EPS, пенополистирол; LPF — длинное полипропиленовое волокно; СП, суперпластификатор; SPF, короткое полипропиленовое волокно; СТ, стабилизатор.

- Меньший размер заполнителя и правильный гранулометрический состав играют важную роль в повышении прочности ILC.

- Доменные цементы с более низким содержанием клинкера являются оптимальным выбором для производства ILC, поскольку они обеспечивают умеренную прочность, более низкую теплопроводность и теплоту гидратации.

- Увеличение дозировки цемента не обязательно обеспечит соответствующее повышение механических свойств ILC из-за предела прочности, вызванного LWA.Кроме того, высокая дозировка цемента приводит к высокой температуре гидратации, что, в свою очередь, вызывает трещины.

- Существует универсальная тенденция к смягчению воздействия на окружающую среду путем частичной или полной замены цемента дополнительным вяжущим материалом. В связи с этим известняковый порошок был признан лучшим заменителем, когда речь идет об умеренной прочности на сжатие и низкой теплопроводности.

- Результаты включения волокна в ILC противоречивы.Более того, в долгосрочной перспективе это может вызвать проблемы с возможностью вторичной переработки.

- Микро- и нанокремнезем могут значительно улучшить свойства свежего ILC за счет снижения риска кровотечения или сегрегации и повышения сцепления между LWA и матрицей.

Они также могут улучшить механические свойства за счет введения пуццолановых реакций.

Они также могут улучшить механические свойства за счет введения пуццолановых реакций. - Прочность соединения ILC намного ниже, чем у NWC или LWC, а поведение совершенно иное из-за высокого уровня жесткости.

- Широко признано, что обычное подкрепление (RFT) является лучшей стратегией подкрепления с точки зрения связей и экономики. Тем не менее, необходимо принимать меры предосторожности против ржавчины из-за высокой пористости ILC.

- Из-за линейного упругого поведения ILC блок сжимающего напряжения при изгибающем действии может быть выражен треугольником, а не параболой-прямоугольником, так что плечо рычага между внутренней силой сжатия и силой растяжения равно ( d − с /3).Следовательно, изгибные формулы ILC могут быть легко получены.

- Несущая способность ILC, полученная экспериментально, ниже средней прочности цилиндра на сжатие.

Следовательно, необходимы дальнейшие исследования для точного прогнозирования несущей способности ILC.

Следовательно, необходимы дальнейшие исследования для точного прогнозирования несущей способности ILC. - В основном руководствуются экономическими соображениями

- Пониженная сейсмическая сила

- Улучшенная структурная эффективность

- Уменьшает статическую нагрузку конструкции

- Можно использовать меньшие секции, а также фундаменты меньшего размера

- Опалубка выдерживает низкие давления

- Улучшенная технологичность

- Удобство транспортировки

- Перекачка на большие расстояния

- Самоуплотнение

- Быстрое производство

- Улучшенная гидратация благодаря внутреннему отверждению

- Простота реконструкции и ремонта

- Улучшенная теплоизоляция

- Может использоваться в качестве декоративной грязи для геотехнической стабилизации

- Пемза

- Туф

- Вулканический пепел

- Скория

- Диатомит

- Керамзит, сланец, сланец

- Диатомитовый сланец

- Вермикулит

- Обсидиан

- Перлит

Низкая плотность

Плотность бетона варьируется от 300 до 1200 кг / м³ .Предлагается самый легкий сорт, подходящий для изоляции, в то время как более тяжелые сорта с достаточной прочностью подходят для конструкционных применений. Низкая плотность ячеистого бетона делает его пригодным для изготовления сборных полов и кровельных элементов, с которыми легко обращаться и которые легко транспортировать с завода на площадку.

Огнестойкость

Легкий бетон обладает превосходными огнестойкими свойствами. Низкая теплопроводность делает его пригодным для защиты других структурных форм от воздействия пихты.

Звукоизоляция

Звукоизоляция в ячеистом бетоне обычно не так хороша, как в плотном бетоне.

Долговечность

Газобетон слабощелочной. Из-за своей пористости и низкой щелочности. Он не обеспечивает защиту стали от ржавчины, которую обеспечивает плотный по сравнению с бетоном.

Теплоизоляция

Теплоизоляция легкого бетона примерно в три-шесть раз выше, чем у кирпича, и примерно в десять раз выше, чем у бетона. Когда стена толщиной 200 мм из газобетона плотностью 800 кг/м 3 имеет ту же степень теплоизоляции, что и стена толщиной 400 мм плотностью 1600 кг/м 3 .

Контроль качества

Улучшенный контроль качества при строительстве конструкции из легких бетонных изделий благодаря использованию узлов заводского изготовления.

Легкий бетон Применение

Также читайте

Бетон и цемент

Дистанционное зондирование

Понимание различных типов легкого бетона

Использование легкого бетона восходит к восемнадцатому веку и связано с достижениями в области строительства и строительных технологий. увеличились, как и использование легкого бетона, поскольку преимущества более легкого статического бетона стали очевидными.

В США легкий бетон стал более распространенным примерно в 1930-х годах и продолжает приносить преимущества строительной и творческой индустрии, поскольку для использования разрабатываются различные типы легких бетонов. Эти преимущества включают не только соображения веса, но также изоляционные качества, звукоизоляцию и удобство работы.

Эти преимущества включают не только соображения веса, но также изоляционные качества, звукоизоляцию и удобство работы.

Хотя описание легкого бетона довольно простое — легкий бетон просто весит меньше из-за более низкой плотности заполнителей, чем стандартный бетон, и может варьироваться от 35 до 100 фунтов на кубический фут — быстро становится очевидным, что как с достижениями в технологии, так и с новыми материалы проходят испытания, легкие бетоны не все созданы равными.

Чем отличаются легкие бетоны

Настоящая разница, и она может быть существенной, заключается в заполнителях, используемых для образования бетонной смеси. Они влияют не только на конечный вес, но и часто определяют процесс или продукты, необходимые для успешной установки.

Бетон на природном заполнителе низкой плотности

Большинство заполнителей низкой плотности имеют вулканическое происхождение и включают пемзу, туф, шлак и пепел. Диатомит также используется в качестве заполнителя легких бетонов. Преимущество этих типов заполнителей заключается в том, что они часто не требуют обработки, кроме дробления или просеивания.

Преимущество этих типов заполнителей заключается в том, что они часто не требуют обработки, кроме дробления или просеивания.

Наиболее часто используемая пемза представляет собой стекло, которое образуется, когда пенистые вулканические извержения быстро превращаются в горную породу. Иногда его подвергают термообработке для дополнительной прочности, поскольку он может иметь более высокую скорость поглощения, если он не является структурно прочным в своей первоначальной форме. Другие природные материалы, такие как перлит или вермикулит, также используются, хотя они обычно расширяются, быстро нагревая материал.Зола как побочный продукт сжигания угля или кокса также иногда используется, но часто ограничена из-за химического присутствия соединений серы, которые могут искажать pH и характеристики бетона.

Бетон на переработанном или синтетическом заполнителе

Для некоторых составов легкого бетона для формирования заполнителя используются либо переработанные побочные продукты, либо синтетический материал.

Ячеистый или газобетон

youtube.com/embed/_CMkJy__d1A?rel=0&enablejsapi=1&autoplay=1″ src=»data:text/html;https://www.youtube.com/embed/_CMkJy__d1A?rel=0&enablejsapi=1&autoplay=1;base64,PGJvZHkgc3R5bGU9J3dpZHRoOjEwMCU7aGVpZ2h0OjEwMCU7bWFyZ2luOjA7cGFkZGluZzowO2JhY2tncm91bmQ6dXJsKGh0dHBzOi8vaW1nLnlvdXR1YmUuY29tL3ZpL19DTWtKeV9fZDFBLzAuanBnKSBjZW50ZXIvMTAwJSBuby1yZXBlYXQnPjxzdHlsZT5ib2R5ey0tYnRuQmFja2dyb3VuZDpyZ2JhKDAsMCwwLC42NSk7fWJvZHk6aG92ZXJ7LS1idG5CYWNrZ3JvdW5kOnJnYmEoMCwwLDApO2N1cnNvcjpwb2ludGVyO30jcGxheUJ0bntkaXNwbGF5OmZsZXg7YWxpZ24taXRlbXM6Y2VudGVyO2p1c3RpZnktY29udGVudDpjZW50ZXI7Y2xlYXI6Ym90aDt3aWR0aDoxMDBweDtoZWlnaHQ6NzBweDtsaW5lLWhlaWdodDo3MHB4O2ZvbnQtc2l6ZTo0NXB4O2JhY2tncm91bmQ6dmFyKC0tYnRuQmFja2dyb3VuZCk7dGV4dC1hbGlnbjpjZW50ZXI7Y29sb3I6I2ZmZjtib3JkZXItcmFkaXVzOjE4cHg7dmVydGljYWwtYWxpZ246bWlkZGxlO3Bvc2l0aW9uOmFic29sdXRlO3RvcDo1MCU7bGVmdDo1MCU7bWFyZ2luLWxlZnQ6LTUwcHg7bWFyZ2luLXRvcDotMzVweH0jcGxheUFycm93e3dpZHRoOjA7aGVpZ2h0OjA7Ym9yZGVyLXRvcDoxNXB4IHNvbGlkIHRyYW5zcGFyZW50O2JvcmRlci1ib3R0b206MTVweCBzb2xpZCB0cmFuc3BhcmVudDtib3JkZXItbGVmdDoyNXB4IHNvbGlkICNmZmY7fTwvc3R5bGU+PGRpdiBpZD0ncGxheUJ0bic+PGRpdiBpZD0ncGxheUFycm93Jz48L2Rpdj48L2Rpdj48c2NyaXB0PmRvY3VtZW50LmJvZHkuYWRkRXZlbnRMaXN0ZW5lcignY2xpY2snLCBmdW5jdGlvbigpe3dpbmRvdy5wYXJlbnQucG9zdE1lc3NhZ2Uoe2FjdGlvbjogJ3BsYXlCdG5DbGlja2VkJ30sICcqJyk7fSk7PC9zY3JpcHQ+PC9ib2R5Pg==»/>

Этот тип легкого бетона является результатом не только продукта, но и процесса. Его получают путем введения в бетонную смесь мельчайших воздушных карманов. Это можно сделать с помощью химической реакции, вызванной использованием перекиси водорода или алюминиевого порошка в замесе, который генерирует газ в бетоне.Когда бетон заливается, химическая реакция фактически расширяет бетон, который затем отверждается паром под высоким давлением, чтобы «установить» микровоздушные карманы. В другом методе используется предварительно смешанная пена, которую перемешивают с цементным раствором, чтобы создать крошечные воздушные пустоты в готовом бетоне.

Его получают путем введения в бетонную смесь мельчайших воздушных карманов. Это можно сделать с помощью химической реакции, вызванной использованием перекиси водорода или алюминиевого порошка в замесе, который генерирует газ в бетоне.Когда бетон заливается, химическая реакция фактически расширяет бетон, который затем отверждается паром под высоким давлением, чтобы «установить» микровоздушные карманы. В другом методе используется предварительно смешанная пена, которую перемешивают с цементным раствором, чтобы создать крошечные воздушные пустоты в готовом бетоне.

Бетон с высокими эксплуатационными характеристиками

Ячеистый бетон с высокими эксплуатационными характеристиками включает «улучшение» бетона, чтобы обеспечить более длительные требования к времени укладки или определенные свойства плотности, объема или производительности в суровых или специализированных условиях.Как правило, они включают не только использование заполнителей низкой плотности, но и дополнительных добавок для получения желаемых качеств готового бетона.

Из-за многочисленных возможных комбинаций заполнителей, добавок, процессов и конечных продуктов «легкий бетон» как термин общей категории является широким понятием, которое должно быть определено для каждого конкретного вида работ и полностью понято для окончательного плотность, прочность на сжатие и требования к производству/установке каждой конкретной смеси.

В тех случаях, когда легкие бетоны одинаковы

Все легкие бетоны, имеющие различные составы, одинаково нуждаются в точных испытаниях на влажность на этапах сушки или в последующих испытаниях при подозрении на проникновение влаги. С таким количеством переменных, которые могут повлиять на окончательный график высыхания легкобетонной плиты, только точные испытания на влажность могут дать зеленый свет для отделки или укладки пола.

Для легких бетонов единственным испытанием на влажность бетона, разрешенным ASTM, является испытание на относительную влажность (RH).Любые поверхностные испытания, в том числе испытания с хлоридом кальция (CaCl), испытания с пластиковым листом или испытания с колпаком, оказались весьма проблематичными при измерении содержания влаги в легких бетонах. Фактически, испытания CaCl специально запрещены для применения в легком бетоне.

Фактически, испытания CaCl специально запрещены для применения в легком бетоне.

Бесплатная загрузка – 4 причины, по которым бетон сохнет вечно характеристики бетона путем размещения датчика на 40% глубины плиты 1 – расстояние, проверенное научными методами и доказанное, которое дает представление о конечном уровне содержания влаги, если плита была герметизирована в этой точке.Влага неравномерно распределяется по плите во время процесса сушки, но после того, как плита загерметизирована, любая оставшаяся влага в конечном итоге уравновешивается через плиту. Это уровень влажности, который будет оставаться в контакте с уложенным полом или нанесенной отделкой с течением времени.

Только испытание на относительную влажность позволяет точно определить условия внутренней влажности в конструкции из легкого бетона, так что графики строительства и решения или корректировки продукта могут быть сделаны в информированной обстановке.

Достижения в технологии легкого бетона продолжают расширять возможности долговечного, ресурсосберегающего производства и строительства в различных отраслях промышленности. Только тестирование относительной влажности может помочь этим достижениям лучше всего выдержать испытание временем.

Только тестирование относительной влажности может помочь этим достижениям лучше всего выдержать испытание временем.

1 40 % глубины плиты является правильной глубиной для контрольного отверстия, если плита высыхает с одной стороны; правильная глубина контрольного отверстия для сушки плит с двух сторон составляет 20% .

Джейсон имеет более чем 20-летний опыт работы в области продаж и управления продажами в различных отраслях промышленности и успешно выпустил на рынок множество продуктов, в том числе оригинальные тесты влажности бетона Rapid RH®.В настоящее время он работает в компании Wagner Meters в качестве менеджера по продажам продукции Rapid RH®.

Последнее обновление: 6 декабря 2021 г.

Что такое легкий бетон | Свойства легкого бетона | Использование легкого бетона

Свойства легкого бетона:

Легкие бетоны могут быть произведены с пересушенной плотностью от приблизительно 300 до максимум 2000 кг/м(3), с соответствующей кубической прочностью от приблизительно 1 до более 60 МПа и теплопроводностью 0. от 2 до 1,0 Вт/мК.

от 2 до 1,0 Вт/мК.

Бетон с легким заполнителем:

Легкий заполнитель — это тип крупного заполнителя , который используется в производстве изделий из легкого бетона , таких как бетонные блоки, конструкционный бетон и дорожное покрытие. Расширенный материал имеет свойства, аналогичные природному заполнителю , но он менее плотный и, следовательно, дает более легкий бетон .

Сколько весит бетон?

Сплошная бетонная плита весит 150 фунтов на кубический фут.Кубический фут битого бетона весит 75 фунта .

Вес бетона на кубический фут:

Сплошная бетонная плита весит 150 фунтов на кубический фут. Кубический фут битого бетона весит 75 фунта .

Также прочтите: что такое торкрет-бетон | Торкрет-бетон и бетон | Технология торкретирования | Виды технологии торкретирования | Преимущества торкретбетона | Недостатки торкретбетона

Вес бетона на кубический фут:

Сплошная бетонная плита весит 150 фунтов на кубический фут. Кубический фут битого бетона весит 75 фунта .