ХАРАКТЕРИСТИКИ ПЕНОБЕТОННЫХ БЛОКОВ, ПРЕИМУЩЕСТВА БЛОКОВ ИЗ ПЕНОБЕТОНА

Основные характеристики пенобетонных блоков (пеноблоков)

Главные физико-механические свойства пеноблоков:

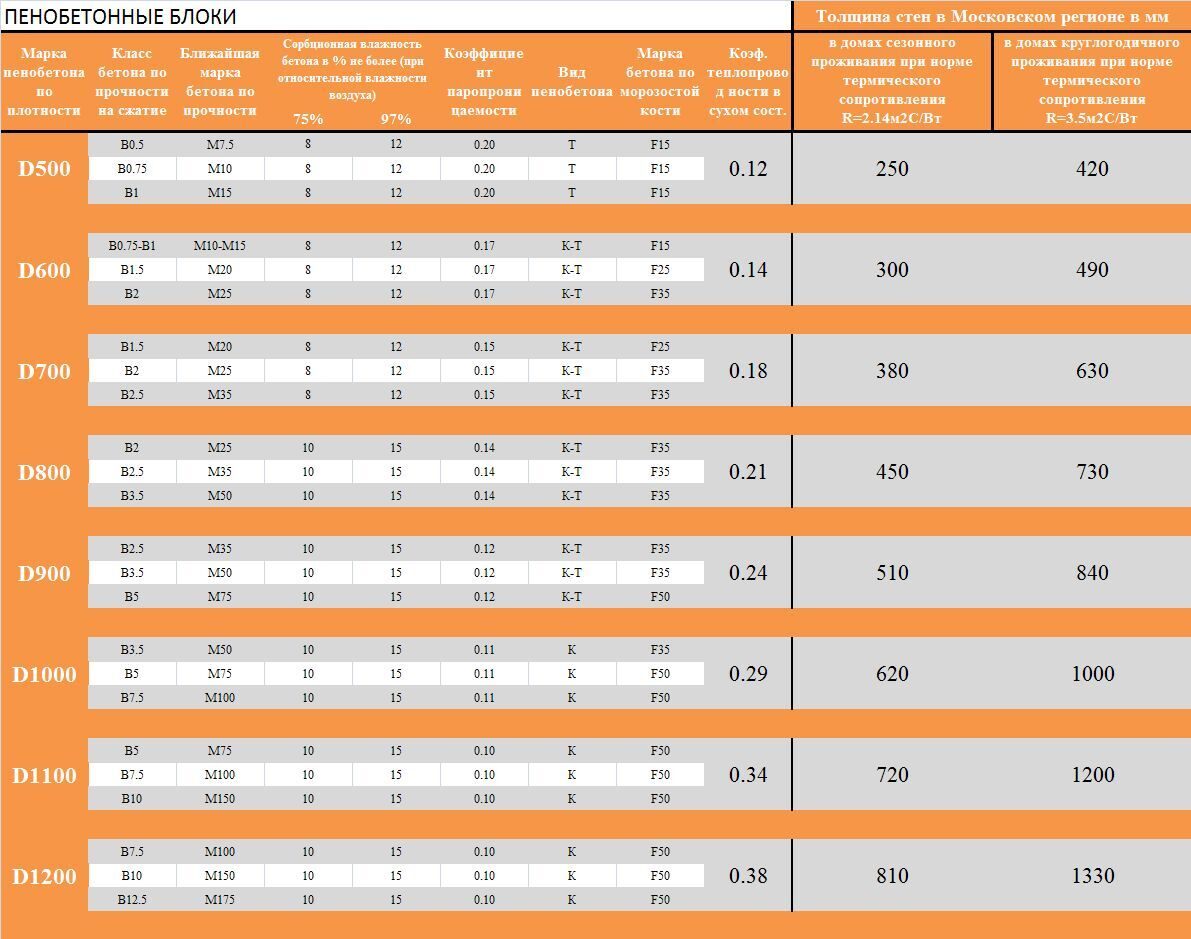

1. По плотности, блоки из пенобетона делятся на следующие виды:

• Конструкционные: марки D1000, D1100, D1200. Применяют для возведения фундаментов, цокольных этажей зданий, несущих стен.

• Конструкционно-теплоизоляционные: марки D500, D600, D700, D800, D900. Можно использовать для устройства перегородок и несущих стен.

• Теплоизоляционные: марки D300, D350, D400, D500. Этот вид пеноблока предназначен для теплоизоляционного контура стен.

2. Показатель теплопроводности зависит от предназначения блока:

• Конструкционные марки имеют теплопроводность от 0,29 до 0,38 Вт/м•°С, что ниже теплопроводности глиняного кирпича.

• Конструкционно-теплоизоляционные – от 0,15 до 0,29 Вт/м•°С.

• Теплоизоляционные – от 0,09 до 0,12 Вт/м•°С. Для сравнения: теплопроводность дерева варьируется от 0,11 до 0,19 Вт/м•°С.

3. Морозостойкость пеноблоков достаточно высока. Дело в том, что в его микропорах, вода находится в связанном состоянии, и не переходит в лёд, даже если на улице очень низкая температура. Она равна: 15, 35, 50 и 75 циклов.

Всегда можно подобрать блок с нужной прочностью и морозостойкостью. Пенобетон с морозостойкостью F75 можно применять в северных районах.

Основные характеристики пеноблоков

| Вид пенобетона | Марка пенобетона по средней плотности | Пенобетон неавтоклавный | |

| класс по прочности на сжатие | марка по морозостойкости | ||

| Теплоизоляционный | D300 D350 D400 D500 | В0,35 В0,5 В0,75 В1 | Не нормируется Не нормируется Не нормируется Не нормируется |

| Конструкционно – теплоизоляционный | D600 D700 D800 D900 | B2,5 B3,5 В5 В5; B7,5 | F15 F15, F25 от F15 до F75 от F15 до F50 |

| Конструкционный | D1000 D1100 D1200 | В7,5 B10 В12,5 | от F15 до F50 от F15 до F50 |

Основные преимущества пеноблоков

У пеноблоков много преимуществ, которые позволяют существенно превосходить другие строительные материалы.

Пористая структура пеноблоков хорошо действует на микроклимат в помещении, который ни в чем не уступает микроклимату в деревянных домах.

1. В отличие от большинства материалов, пенобетонные блоки со временем только повышают свою прочность. Поэтому долговечность строений из пенобетона практически не имеет предела.

2. Пеноблок

3. Пеноблоки крупнее и легче керамзитоблоков или кирпича. Поэтому их проще доставить и выгрузить. Меньшее число рабочих нужно привлекать для кладки стен. И самое главное, можно существенно уменьшить затраты на фундамент.

4. Пенобетонный блок легко выдерживает неблагоприятные внешние воздействия, такие как зимние температуры или ветер.

5. Высокая прочность в сочетании с легкостью материала, это делает пеноблоки практичными и экономичными. Пеноблок выдерживает сжатие 2-7,5 Мпа в зависимости от марки.

6. Пеноблок отвечает всем требованиям пожарной безопасности. Это огнестойкий и негорючий материал, выдерживающий высокую температуру.

7. Пенобетонный блок имеет высокие теплоизолирующие свойства. По сравнению с керамзитоблоком или кирпичом пеноблок сохраняет тепло на 30% лучше. В доме из пеноблоков

8. Пеноблок легко пользоваться при строительстве и отделки, благодаря легкости обработки. К пеноблоку легко прикрепить дополнительные элементы конструкции. Все дизайнерские и бытовые решения доступны. Пенобетонный блок можно фрезеровать, штробить, пилить, сверлить, прикреплять к нему дополнительные элементы.

9. Пенобетонный блок обеспечивает высокую степень звукоизоляции от шума с улицы. Хорошая звукоизоляция добавляет уюта и спокойствия в помещении.

10. Пеноблоки пропускают воздух, создавая благоприятный микроклимат внутри помещения.

11. Строительство при использовании пеноблоков ведется чрезвычайно быстро. Этому служит небольшой вес блоков при большом объеме (по сравнению с керамзитоблоками или кирпичем). Пеноблоки имеют высокую геометрическую точность. Благодаря этому укладка стены дома происходит быстрей, требует меньше расходных смесей и уменьшает количество рабочих при строительстве.

12. Пеноблоки имеют низкие значения коэффициента водопоглощения, что позволяет использовать их при строительстве зданий и сооружений во влажном климате или в сырую погоду.

13. Легкость и низкий коэффициент усадки пенобетонных блоков позволяют не беспокоиться об усадке дома, даже если строительство велось на подверженных частым оседаниям почвах.

Таким образом, что пеноблок легок в использовании и прослужит очень долгое время.

Характеристики стеновых материалов

| Наименование | ПОЛИСТИРОЛБЛОКИ | ПЕНОБЛОКИ | керамзитоблоки | ГАЗОБЛОКИ | ГАЗОСИЛИКАТНЫЕ БЛОКИ | силикатный кирпич | керамический кирпич | Брус (сосна) |

| Прочность на сжатие, кг/см | 7,4 — 37 | 10 — 64 | 5 — 400 | Автоклав. Неавтоклав. 10-12 | Автоклав. 25-50 Неавтокл. 10-15 | 55 – 300 | 100 – 300 | 380 – 440 |

| Прочность на растяжение при изгибе, кг/см2 | 0,8 – 7,4 | низкая | низкая | низкая | низкая | 16 – 40 | 16 — 40 | 50-100 |

| Объемный вес (средняя плотность), кг/м3 | 150 — 600 | 400 — 1100 | 350 — 1800 | 400 — 600 | 200 — 700 | 1200 — 1900 | 1100 — 1900 | 400 – 600 |

| Коэффициент теплопроводности, Вт/(м ℃) | 0,055 — 0,145 | 0,08 – 0,49 | 0,14 – 0,66 | 0,10 — 0,3 | 0,08 — 0,17 | 0,38 — 0,87 | 0,3 – 0,7 | 0,10 — 0,18 |

| Морозоустойчивость, цикл | 100-150 | от 35 | 15 — 300 | от 25 | от 25 | 15 — 50 | 50 – 100 | от 70 |

| Усадка | не более 1,0 | не более 2 | 0,3 — 0,5 | Автоклав. Неавтоклав. 2,0-5,0 | Автоклав. 0,5-0,7 Неавтоклав. 3,0 | 0,03 — 0,01 | 0,03 – 0,1 | 5,0 – 10,0 |

| Водопоглощение, % от массы | не более 4% | 10 — 20% | до 50% | до 90% | до 90% | 6 — 16% | 6 — 14% | 23 — 30% |

| Паропроницаемость, мг/(м*ч*Па) | 0,135 — 0,068 | 0,6 — 0,3 | 0,3 — 0,9 | высокая | 0,15 — 0,30 | 0,11 | 0,14 – 0,17 | 0,06 – 0,32 |

| Огнестойкость, класс | Г1 | НГ | НГ | НГ | НГ | НГ | НГ | Г |

| Звуконепроницаемость, Дб | до 37 | 40 — 58 | 45 — 50 | до 50 | до 50 | 64 | Хорошая | Средняя |

| Толщина стены, при R=3,15, м | 0,153 – 0,305 | 0,2 – 0,4 | 0,7 – 1,6 | 0,16 – 0,35 | 0,16 – 0,35 | 2,7 | 1,35 | 0,45 |

Вес 1 кв. м. стены, кг м. стены, кг | 45 — 160 | 100 — 360 | 360 — 1970 | 80 -300 | 80 – 300 | 4860 | 1900 | 225 |

| Основные недостатки | — использование специальных дюбелей (для легких бетонов) | — высокая хрупкость при изломе -использование специальных дюбелей (для легких бетонов) | — хрупкость при изломе — высокая гигроскопичность* — большой вес. | — Хрупкость при изломе — Высокая гигроскопичность* — вероятность образования грибка — Использование специальных дюбелей (для легких бетонов) | — хрупкость при изломе — высокая гигроскопичность* — вероятность образования грибка — использование специальных дюбелей (для легких бетонов) | — трудоемкость работ — высокая теплопроводность — большой вес | — трудоемкость работ — высокая теплопроводность — большой вес | — большая усадка — высокая гигроскопичность* — вероятность появления грибка — огнеопасен |

Рекомендации по кладке

Кладка пенобетонных блоков рекомендуется производить на клеевую смесь для легких бетонов, при этом исключаются “мостики холода”. Каждый третий ряд пеноблоков укладывается армирующая сетка для создания максимальной жесткости стены.

Каждый третий ряд пеноблоков укладывается армирующая сетка для создания максимальной жесткости стены.

Пенобетонные блоки: изготовление, марки и свойства

В мире строительства все чаще можно встретить пенобетонные блоки. Пеноблок представляет собой прочный материал, который не подвластен воздействию огня, и обладает теплоизоляционными свойствами. Материал имеет легкий вес и не требует больших усилий в обработке. Основное преимущество пенобетонных блоков – это их способность без труда выводить лишнюю влагу из зданий и сооружений благодаря пористой структуре материала. Технические характеристики пенобетонного блока имеют много плюсов, и тем самым могут использоваться вместо шлакоблока или кирпича. Блоки из пенобетона применяются для внутренних и внешних стен конструкции и способствуют сохранению тепла внутри помещения.

Сфера использования

Блоки пенобетонные используются:

- при монолитном строении домов;

- для обеспечения крыш и многоэтажных построек теплоизоляцией;

- для возведения классических домов;

- для звукоизоляции стен, полов и перекрытий;

- для строительства межкомнатных элементов;

- при монтаже крыш и полов;

- для заполнения возможных пустот в сооружаемой конструкции.

Способы изготовления

Изготавливают блок пенобетонный, используя 3 способа производства, с помощью трех разновидностей оборудования. К ним относятся:

- смесители, которые подают в специальный отсек пену;

- баросмеситель. Этот строительный агрегат используется для изготовления пенобетонного раствора по одностадийной схеме;

- сухая минерализация.

Классический

При работе с пенобетонными блоками применяют классическую технологию их изготовления. Классическое производство основано на получении раствора путем смешивания компонентов бетонной смеси с пеной. Соединение составляющих с водой происходит по определенным пропорциям. От количества добавляемых ингредиентов в состав раствора зависят характеристики получаемого бетона, а именно марка и его прочность.

После изготовления, смесь погружают в пенообразователь, а после, в пеногенератор, где происходит этап образования пены. После приготовления пенный состав разливают в емкости, и обеспечивают естественное высыхание раствора до получения его максимальных прочностных характеристик.

Способ сухой минерализации

Пенобетонные блоки изготавливаются методом сухой минерализации, которая основана на соединении компонентов бетонного состава (цемента, песка, щебня) с пеной. Для получения пенообразователя разводят в специальной емкости пенообразователь с водой. Помещают в пеногенератор пену, где она готовится, а после помещается в смеситель. Далее приступают к дозированию составляющих раствора и к подаче пены в емкости, где изготавливаются пенобетонные блоки.

Метод сухой минерализации пены, при равном количестве песка и цемента, обеспечит пенобетонным блокам высокие технические характеристики, а также:

- упростит технологический процесс по изготовлению материала;

- позволит выпустить готовую продукцию с широким диапазоном марок, что невозможно сделать на простом оборудовании.

Баротехнологический

Схема баротехнологического способа.Одним из методов получения пенобетона является баротехнологический метод, который заключается в непосредственной подаче ингредиентов соответствующей дозировки в смеситель. Оборудование, использующее избыточное давление, позволяет изготовить раствор с максимально однородной консистенцией. Пористость материала обеспечивает равномерное распределение по всей массе раствора, а воздушные ячейки имеют одинаковый размер, что повышает прочностные характеристики готового изделия.

Оборудование, использующее избыточное давление, позволяет изготовить раствор с максимально однородной консистенцией. Пористость материала обеспечивает равномерное распределение по всей массе раствора, а воздушные ячейки имеют одинаковый размер, что повышает прочностные характеристики готового изделия.

Баротехнологический способ требует определенной последовательности загрузки ингредиентов. В первую очередь подается пенообразователь и вода, во вторую очередь загружаются вяжущие компоненты и заполнитель. Перемешиваются составляющие бетонной смеси на протяжении пяти минут, после чего готовый раствор подается на место укладки под давлением.

Вернуться к оглавлениюМарки и характеристики

Пенобетонные элементы конструкции имеют следующие марки:

Вернуться к оглавлениюМарки D1000-D1200 (конструкционные)

Обладают плотностью 1-1,2 т на м3 и коэффициентом морозостойкости от 15 до 50, значение которого равно для всех марок.

Вернуться к оглавлениюМарки D600-D900 конструкционно-теплоизоляционного типа

Имеют плотность от 0,5 до 0,9 тонн на м3. Обладают прочностью:

Обладают прочностью:

- D600 – шестнадцать кг на один см2;

- D700 – двадцать четыре кг на один см2;

- D800 – двадцать семь кг на один см2;

- D900 – тридцать пять кг на один см2.

Марки D300-D500 теплоизоляционного типа

Обладают прочностью от девяти до тринадцати килограммов и применяются для перегородочных элементов и стен, вес которых, соответственно, от 11 кг до 20.

Технические характеристики определяются следующими параметрами:

- размерами;

- массой;

- плотностью;

- водопоглощением;

- морозостойкостью;

- теплопроводностью;

- расходом;

- ценой;

- пределом прочности на сжатие.

Размеры марок различны. Бетон марки D600 и D800 имеет размер 20х30х60 см. Также марка бетона D600 изготавливается в размере 10х30х60 и применяется для перегородочных блоков. Пенобетонные элементы могут производиться и в других размерах.

Вес материала зависит от плотности бетона, если она возрастает, то увеличивается прочность пенобетона и коэффициент теплопроводности. Но высокий коэффициент проводимости тепла ухудшает свойства теплоизоляции.

Но высокий коэффициент проводимости тепла ухудшает свойства теплоизоляции.

Преимущества

Пенобетоны обладают следующими преимуществами:

- Теплопроводность материала обусловлена способностью передавать тепло.

- Теплоизоляция позволяет сохранять тепло, что сокращает расходы на отопительные приборы в холодное время года.

- Звукоизоляция стен создает комфортное проживание в помещениях из пенобетонных блоков.

- Малый вес материала обеспечивает простоту погрузки, транспортировки и монтажа. Также из пенобетона возводят малоэтажные здания и сооружения без утяжеленного фундамента, что значительно сокращает расходы и время на строительные работы.

- Прочность, которая позволяет сооружать из пенобетона несущие стены для построек не выше трех этажей.

- Морозостойкость материала обусловлена ячеистой структурой пенобетона, в которой находится вода способная расширяться под воздействием минусовых градусов воздуха. Таким образом, при отрицательной температуре материал не поддается повреждениям и сохраняет свои свойства.

- Огнестойкость. Пенобетон способен противостоять воздействию высоких температур на протяжении четырех часов без расщепления поверхности или взрыва.

- Экологичность. Пенобетон не выделяет опасные вещества для здоровья человека.

- Влагостойкость. Возможность материала противостоять воздействию влаги и не поддаваться гниению.

- Используется при монолитном строении.

- Простота в обработке пеноблока. Для его установки не требуются большие физические нагрузки и применение специфических инструментов.

- Стоимость пеноблока позволяет сэкономить на всей постройке, так как для его изготовления и обработки не потребуется больших затрат.

- Пористость материала позволяет стенам конструкции «дышать».

Недостатки

Пенобетоны имеют такие недостатки:

- Относительную хрупкость, которая требует прочного фундамента для стен из пеноблока.

- Нестандартная геометрическая форма пеноблока.

- Непрезентабельный внешний вид пенобетонного элемента.

- Потребность в дополнительной облицовки стен, за счет высокого уровня водопоглощения.

- При неаккуратном обращении с пенобетоном существует риск легкого скалывания углов, поэтому транспортировку и погрузку осуществляют с особой осторожностью.

- Для крепления в стены из пенобетона крепежей, потребуются специальные дюбеля с насадкой.

Советы по выбору

Для прочности и надежности конструкции из пенобетона, важно правильно выбрать материал, для этого придерживаются следующих советов:

- Для начала смотрят страну и завод-изготовитель. Также просят у продавца сертификаты и соответствие продукции государственным стандартам. Проверяют условия транспортировки. Важно обратить внимание на площадь, где изготавливаются блоки, у хорошего производителя площадь будет свыше 180 м2. Также помещение должно быть отапливаемым, иметь вентиляцию и крышу.

- Стоимость материала. Не стоит вестись на низкие цены продукции, это может говорить о некачественных материалах.

Перед приобретением товара стоит изучить среднюю стоимость аналогичных строительных материалов и при покупке отталкиваться от нее.

Перед приобретением товара стоит изучить среднюю стоимость аналогичных строительных материалов и при покупке отталкиваться от нее. - Внешний вид пенобетона должен обладать серым цветом, а не ярко-белым.

- Перед покупкой товара стоит обратить внимание на герметичность ячеек пенобетона. Ячейки не должны иметь трещины и сколы. Структура при расколе блока такая же, как и снаружи.

- Важно проверить геометрические параметры блока. Для удобства кладки, он должен быть прямоугольным и при укладке один на другой не содержать зазора.

- Приобретая свежеприготовленный материал, лучше перестраховаться и оставить блоки настояться на четыре недели для достижения их максимальной прочности. Помещают изделия в помещение с оптимальной влагой и температурным режимом.

Особенности кладки

Важно правильно начать укладку первого ряда конструкции, ведь от него будет зависеть вся последующая стена. При кладке пеноблока, соблюдают горизонтальность, добиться ее можно, применяя выравнивающий слой из бетонного раствора. Для этого с помощью строительного уровня устанавливают маячки, соблюдая шаг в полметра. По ним заливают раствор и выравнивают. Кладку начинают с углов постройки. После застывания основы и приобретения ее прочностных качеств, начинают монтаж пенобетона. Делают связку в месте стыка внутренних и внешних стен, и начинают кладку пеноблоков первого ряда. Далее осуществляют основную кладку и для оконных или дверных проемов прерывают ряд и укладывают сверху специальной формы блок.

Для этого с помощью строительного уровня устанавливают маячки, соблюдая шаг в полметра. По ним заливают раствор и выравнивают. Кладку начинают с углов постройки. После застывания основы и приобретения ее прочностных качеств, начинают монтаж пенобетона. Делают связку в месте стыка внутренних и внешних стен, и начинают кладку пеноблоков первого ряда. Далее осуществляют основную кладку и для оконных или дверных проемов прерывают ряд и укладывают сверху специальной формы блок.

Чтобы конструкция была прочной, прокладывают армирующую сетку или армопояс из монолитного железобетона. Для сокращения теплопередачи герметизируют образовавшиеся швы.

Пеноблок – технические характеристики, преимущества и недостатки

Пеноблок — крепкий как камень, не боится огня, при этом имеет малый вес и прост в обработке как дерево. Пузырьки воздуха находящиеся внутри пеноблока придают ему хороший теплоизоляционный эффект.

Теплопроводность пенобетона в три раза ниже чем у кирпича и в 8 раз меньше, чем у обычного бетона. Он подходит не только для внешних и внутренних стен, но и для перекрытий, что приводит к уменьшению потери тепла всей конструкции.

Пенобетон можно использовать и без дополнительного утепления. В процессе эксплуатации постройки, расход на отопление снижается на 20 — 30 процентов.

Достоинства пеноблоков

Построив дом из пеноблоков получаем такие плюсы:

- Уменьшается давление на фундамент (низкий вес материала).

- Экономия смеси, на которую производится кладка.

- Можно обойтись простой шпаклевкой, без штукатурки.

- Трудоемкость работ уменьшается в разы, так как вместо 15 — 20 кирпичей укладываем – 1 пеноблок.

Масса 15 кирпичей около 80 кг, а пеноблок весит – 15 кг.

Масса 15 кирпичей около 80 кг, а пеноблок весит – 15 кг.

Дом из ячеистого бетона удовлетворяет все нормы и требования по звукоизоляции. Увеличив плотность пенобетона возрастут и звукоизоляционные параметры.

Экологическими свойствами этот материал похож на дерево. Он дышит, поддерживая оптимальную влажность в помещении. В отличии от дерева, не гниет и не горит, не ржавеет как металл.

В нем заключены свойства дерева и камня одновременно. Блоки производятся из натурального сырья, в которых не содержатся канцерогенные и радиоактивные вещества, тяжелые металлы, полимерных смолы и синтетики.

Микроклимат схож с микроклиматом деревянного дома: зимой — тепло и уютно, в жару — прохладно и комфортно. Пенобетон относится к негорючим материалам.

Может использоваться в качестве теплоизолятора при очень высоких температурах изолируемых поверхностей (до + 400 градусов Цельсия). Его легко обрабатывать ручным инструментом, который имеется в каждом доме.

С помощью электродрели (применяя подходящие насадки) можно вырезать канал для водопровода, под электропроводку и углубления под розетки. Пилой вырезаются дверные проемы и ниши любой формы.

Пилой вырезаются дверные проемы и ниши любой формы.

С помощью рубанка сглаживаются все неровности на поверхности.

Недостатки пенобетонных блоков

Как и всякому строительному материалу, пеноблоку присущи и недостатки, о которых должен знать строитель. Пенобетонные блоки хрупкие.

Рекомендуется делать жесткий фундамент (свайный или ленточный). Каждые 3 ряда необходимо армировать стену. Пенобетон хорошо впитывает влагу. Что снижает его теплосберегающие характеристики.

Во избежание отсыревания стен следует создавать влагостойкую защиту и гидроизоляцию между стенами и фундаментом. Паропроницаемость блоков. Тут необходимо использовать снаружи пароизоляцию, для защиты от дождей.

Неточная геометрия пеноблока, получаемая в результате применения некачественных форм (производство материала мелкими производителями).

Не удивляйтесь расхождению в размерах на 2 — 3 см, что естественно скажется на толщине шва. От этого также зависит теплопроводность и фасад здания.

Тем не менее пенобетонные блоки – это качественный строительный материал.

Посмотрите видео: Вся правда о ПЕНОБЕТОНЕ, пеноблоке, не автоклавном газоблоке. Прозводство.

Основные технические характеристики пенобетонных блоков

Блочный ячеистый пенобетон получают смешиванием специальной пены и бетона. Пенобетонные блоки ценятся тем, что теплопроводность изделий намного меньше, чем у кирпича или бетонных изделий. При образовании пены в процессе изготовления пенобетона используется протеиновый или синтетический пенообразователь и пеногенератор. Характеристики пенобетонных конструкций и их эксплуатационные свойства настолько эффективны, что блоки используют даже при возведении фундаментов и внутренних перекрытий зданий.

Основная область применения – строительство стен, несущих конструкционные нагрузки, и межкомнатных перегородок, утепление помещений и звукоизоляция строительных поверхностей, а также как противопожарная защита строительных объектов и конструкций. Часто пенобетон применяют в индивидуальном строительстве — для возведения дачных домиков, частных гаражей, подсобных и хозяйственных помещений. Но в строительстве промышленных и производственных объектов пенобетон применяется чаще.

Часто пенобетон применяют в индивидуальном строительстве — для возведения дачных домиков, частных гаражей, подсобных и хозяйственных помещений. Но в строительстве промышленных и производственных объектов пенобетон применяется чаще.

Блок пенобетона состоит из цемента, песка, синтетических добавок и пенообразователя. Все это замешивается на воде, соблюдать пропорции нужно обязательно, иначе понижается качество изделия. Классифицируются блоки пенобетона по маркам изделия. В понятие «марка» входят такие характеристики, как теплопроводность, прочность состава на сжатие, паропроницаемость изделия, морозоустойчивость, водопоглощение и усадка.

ГОСТ 21520–89, согласно которому изготавливаются пенобетонные блоки, предписывает следующие пропорции состава смеси:

- Портландцемент с содержанием силиката кальция в пропорции 70–80%.

- Песок с содержанием глинистых минералов и илистых вкраплений в пропорции не более 3%.

- Содержание кварца — 75%.

- Содержание воды должно соответствовать ГОСТ 23732–79.

- Содержание пенообразователя — едкий натр технический, костный клей, скрубберная паста, канифоль, мездровый клей.

- Вспомогательные пенообразующие компоненты – мелкодисперсная зола уноса. При использовании золы экономится до 30% цемента, происходит качественное улучшение прочности и плотности перегородок между порами.

- Армирующее микроволокно или полипропиленовое фиброволокно. Добавка улучшает прочность на сжатие на 25%.

- Пенобетон марок D150-D400 называется теплоизоляционным. Плотность изделия должна соблюдаться в диапазоне 150–400 кг/м3. Марки пенобетона ниже D400 по классу прочности и морозостойкости не нормируются.

- Марки из пенобетона D500-D900 носят название конструкционно-теплоизоляционных. Плотность – 500–900 кг/м3.

- Марки D1000-D1200 — конструкционные.

- Пенобетон марок D1300-D1600 — конструкционно-поризованные. Изготавливают их для объектов специального назначения, поэтому выпускаются изделия этих марок в небольших количествах, и их характеристики в ГОСТах не указываются.

Основные сравнительные технические характеристики пенобетона всех марок см. в табл. №1

| Марка | Теплопроводность изделия, (ВТ*м*0С) | Характеристики паропроницаемости, (Кг*м час*Па) | Прочность на сжатие | Морозостойкость |

|---|---|---|---|---|

| D300 | 0,08 | 0,26 | В0,75 | Не нормируется |

| D400 | 0,1 | 0,23 | В0,75 | Не нормируется |

| D500 | 0,12 | 0,2 | В1 | От F15 до F35 |

| D600 | 0,14 | 0,17 | В1-В2 | От F15 до F50 |

| D700 | 0,18 | 0,15 | В1,5-В3,5 | От F15 до F75 |

| D800 | 0,21 | 0,14 | В2-В5 | От F15 до F50 |

| D900 | 0,24 | 0,12 | В7,5 | — |

| D1000 | 0,29 | 0,11 | В7,5 | — |

| D1100 | 0,34 | 0,1 | В10 | — |

| D1200 | 0,38 | 0,1 | В12,5 | — |

Чем больше плотность имеют блоки, тем выше теплопроводность и прочность. Пенобетонные блоки превосходно удерживают тепло, имеют небольшой вес, поэтому используются для бюджетного строительства любых объектов и сооружений. В составе изделий нет вредных веществ — это экологически чистая продукция с длительным сроком эксплуатации при любых погодных условиях. Подробнее см. в табл. №2.

| Материал | Плотность изделия, кг/мЗ | Характеристики теплопроводности, Вт/м*К | Заявленная толщина стены, метр | Масса 1м2 стены, кг |

|---|---|---|---|---|

| Керамические кирпичи | 1800 | 0,8 | 0,64 | 1152 |

| Силикатные кирпичи | 1850 | 0,85 | 0,64 | 1184 |

| Известняк пиленый | 1600 | 0,35 | 0,35 | 560 |

| Шлакоблок | 1400 | 0,65 | 0,55 | 770 |

| Пенобетонные блоки | 700–1000 | 0,18 | 0,3 | 300 |

| Высота блока (в см) | Ширина изделия (в см) | Длина блока (в см) | Количество единиц в 1 м3 |

|---|---|---|---|

| 20,0 | 25,0 | 62,5 | 32 |

| 20,0 | 29,0 | 59,0 | 29,2 |

| 20,0 | 30,0 | 60,0 | 27,7 |

| 20,0 | 40,0 | 60,0 | 20,8 |

| 25,0 | 25,0 | 62,5 | 25,6 |

| 25,0 | 30,0 | 62,5 | 21,3 |

| 25,0 | 35,0 | 62,5 | 18,3 |

| 25,0 | 37,5 | 62,5 | 17,1 |

| 25,0 | 40,0 | 62,5 | 16 |

| 25,0 | 50,0 | 62,5 | 12,8 |

Кроме фиксированных размеров пеноблоков, состав может использоваться в монолитном строительстве: раствор заливается в опалубку будущего объекта сразу на стройплощадке.

- Пеноблок изготавливается серого однородного цвета, может иметь светло-серый или темный оттенок по все поверхности. По оттенку изделия можно судить о его качестве: желтоватый оттенок означает, что в растворе песка было больше нормы, а это отрицательно сказывается на прочности материала.

- Блоки первого сорта должны иметь правильные геометрические формы соответствующей пропорции, технические требования обязаны соответствовать ГОСТ 21520–89. Блоки второго сорта допускают небольшие сколы по поверхности и на углах.

- Качество пенобетонных блоков должно быть заверено сертификатами соответствия, санитарным и пожарным сертификатом, а также документами, подтверждающими проведение испытаний на огнестойкость.

- Пенобетонные блоки упаковываются уложенными на паллеты и упакованными в пленку для защиты от влаги.

| Изделие | Пенобетонный блок теплоизоляционный | Стеновой блок мелкий | Стеновой блок мелкий, плиты, перемычки и перегородки | ||||

|---|---|---|---|---|---|---|---|

| D200 | D250 | D400 | D600 | D900 | D1200 | D1400 | |

| Класс бетона (М) и прочность на сжатие (В) | М3 | М3,5 | М10 В0,75 | М20 В1,5 | М50 В3,5 | М100 В7,5 | М150 В12,5 |

| Процент влажности | 30,9 | 23,6 | 29 | 15 | 20 | 17 | 13,8 |

| Сорбционная влажность – ОВВ 75% | — | 8% | 8% | 5,9% | 5,2% | 3,56% | 10% |

| Прочность на сжатие, Мпа, неделя | — | — | 0,6 | 1,64 | 3 | 6,9 | 12,1 |

| Прочность на сжатие, Мпа, 4 недели | 0,26 | 0,36 | 1,31 | 2,24 | 5,7 | 10 | 18,1 |

| Прочность на сжатие, Мпа, 8 недель | 0,3 | 0,41 | 1,59 | 2,28 | 7,1 | 12,7 | 19,2 |

| Усадка изделия, мм/м | — | — | — | 2,1 | 2,83 | 3 | 1,95 |

| Коэффициент теплопроводности | 0,06 | 0,067 | 0,11 | 0,14 | 0,27 | 0,36 | 0,45 |

| Процент водопоглощения согласно ГОСТ 23732–79 | 100 | 66,6 | 56 | 34 | 18,2 | 18 | 17,8 |

| Акустические технические характеристики при толщине стены 200, 250, 300, 350 мм, в Дб | — | — | 40, 42, 45, 47 | 42, 44, 47, 49 | 46, 49, 52, 54 | 49, 52, 54, 56 | 51, 54, 55, 57 |

| Морозостойкость (цикл) | — | — | — | 25 | 75 | 100 | 150 |

| Огнеустойчивость в часах | 2 | ||||||

| Коэффициент паропроницаемости | — | — | 0,23 | 0,17 | 0,15 | 0,11 | 0,09 |

| Радиоактивность, Бк/кг (удельный показатель) при норме до 370 | 75,5 | ||||||

| Горючесть | Трудногорючий | Негорючий | |||||

Где используются различные марки и размеры пеноблоков

Согласно ГОСТ 21520–89, марки Д1000 и Д1200 конструкционного типа применяются в строительстве несущих стен и оснований, а также цокольных этажей.

- Изделия стандартного размера 600х300х200 мм используются при возведении внутренних несущих стен и внутренних перекрытий.

- Изделия размером 600х400х200 мм применяются для возведения для наружных несущих стен.

- Марки Д600 и Д900 конструкционно-теплоизоляционного типа используются при строительстве внутренних перегородок и несущих стен в малоэтажных зданиях — блоки стандартного размера – 600х300х200 мм.

- При возведении ненесущих конструкций можно применять стандартные изделия из пенобетона размером 600х300х100 мм.

- Марки теплоизоляционного типа Д400 и Д500 используются при конструировании теплоизоляционного контура внутренних ненесущих стен. Все изделия из пенобетона теплоизоляционного типа изготавливаются в стандартных размерах.

характеристики, размеры, состав, цена за м3, преимущества и недостатки блоков

В частном секторе застройщики, выбирая необходимый материал, ориентируются на его приемлемую цену, возможность проведения работ своими руками и в сжатые сроки. Этим условиям в полной мере соответствуют камни из ячеистых бетонов. Об одном из представителей этого вида продукции – пеноблоке – и пойдет речь. Читатель получит исчерпывающую информацию о характеристиках, размерах и весе образцов, ознакомится с примерными расценками и полезными рекомендациями по их использованию.

Оглавление:

- Виды пеноблоков

- Характеристики и размеры

- Рекомендации по выбору

- Цены за м3

В отличие от газосиликата, с которым эту разновидность искусственного камня нередко путают, технология изготовления таких блоков несколько проще, что позволяет наладить их производство непосредственно на месте строительства. При этом многие характеристики образцов схожи, а по отдельным свойствам пенобетон имеет явное преимущество. О чем и свидетельствуют многочисленные отзывы индивидуальных застройщиков.

В состав исходной смеси входят портландцемент и песок. В процессе приготовления раствора в него кроме воды добавляется пенообразователь и в некоторых случаях, для повышения прочности и правильности размеров изделий, фиброволокно. После тщательного перемешивания масса загружается в формы, которые соответствуют параметрам требуемых блоков. Но это при самостоятельном изготовлении. Промышленное производство пенобетона организовано несколько иначе. Полученный камень разрезается на отдельные элементы нужных габаритов.

Как правило, отвердевание происходит естественным путем, а уплотнение – с помощью вибростола. Для ускорения процесса «созревания» может использоваться термопечь, в то время как газосиликат подвергается автоклавной обработке. Характерная особенность пенобетона – полная закрытость пор. Такая структура определяет свойства стройматериала и специфику его применения.

Разновидности

1. Теплоизоляционные. Как правило, данные блоки используются для обустройства перегородок, не являющихся несущими элементами, или для дополнительного утепления стен (фундамента). К такой категории продукции относятся образцы с плотностью (D) от 300 до 500. Плюс этих пеноблоков – низкая стоимость, минус – в недостаточной прочности. Вес камней – в пределах 11-19 кг.

2. Конструкционные. Этот класс отличается повышенной плотностью. Использование в малоэтажном строительстве, если ориентироваться на отзывы частников, нецелесообразно. В первую очередь по причине более высокой цены пенобетона. Вес блоков (кг) – от 38 до 48.

3. Конструкционно-теплоизоляционные. Изделия именно этой группы чаще всего применяются при малоэтажной застройке. К ним относятся блоки плотности D500 – D800. С учетом оптимального соотношения требуемых свойств (низкая теплопроводность, хорошие огнестойкость, звукоизоляция) и стоимости продукции в индивидуальном строительстве чаще всего выбор делается в пользу пенобетона марок D600, D700, D800. Вес камней (кг) – порядка 22-35.

Основные характеристики

1. Достаточная прочность (на сжатие).

2. Небольшой вес пенобетонных блоков позволяет делать кладку в одиночку, без помощников. Транспортировка образцов к месту монтажа также упрощается.

3. Низкая теплопроводность. Такое свойство камня позволяет экономить на утеплении. При возведении подсобных строений – аспект немаловажный. По теплопроводности пеноблоки мало чем уступают древесине и значительно превосходят кирпичную кладку.

4. Хорошие звукоизоляционные свойства. К примеру, слой пенобетона в 10 см полностью гасит шумы до 45 Дб.

5. Высокая огнестойкость. Перегородочный камень (толщиной 150 мм) не разрушается под воздействием пламени минимум 3,5 часа.

Минусы:

- Хрупкость. Это не только повышает требования к соблюдению технологии кладки, но и осложняет поверхностную отделку. Выбор бюджетных вариантов небольшой – как правило, штукатурка. Все остальные ведут к удорожанию работ.

- Сложность фиксации чего-либо навесного. К примеру, той же обрешетки. Единственный способ крепления – анкерами.

При изготовлении этих искусственных камней производители ориентируются на спрос. Поэтому чаще всего в продаже встречаются пеноблоки со следующими линейными параметрами (в мм):

- длина – 500 и 600;

- высота – 300, 400;

- ширина – от 100 до 300.

Нередко можно встретить камни из пенобетона и других размеров. Например, с шириной 80 или 240.

Советы по выбору

1. Необходимо обратить внимание на компоненты, входящие в состав изделия. Фиброволокно (ВСМ) выполняет функцию армирования пенобетона и повышает его прочность минимум на 1/4. Такие блоки характеризуются ровными гранями, которые в меньшей степени подвержены разрушению. Добавление в смесь так называемой золы-уноса делает структуру пеноблока плотнее, но вместе с тем несколько возрастает его вес и теплопроводность.

2. Встречаются мнения, что изделия группы «конструкционные» можно использовать и для обустройства фундамента. С точки зрения автора, такая перспектива экономии весьма сомнительна. Дело в том, что прочность пеноблока на сжатие и на излом – вещи разные. Заглубленная часть основания любого строения постоянно подвергается динамическим нагрузкам, в первую очередь – из-за сезонных смещений почвы. Даже если выбирать камни из пенобетона для основы под забор, придется провести ряд подготовительных мероприятий.

Попытка экономии на основании с целью снижения общей цены строительства – одна из самых распространенных ошибок. Причем это аргументируется малым весом пеноблоков. Вроде бы, достаточно взять изделия с большей плотностью, и прочность конструкции обеспечена. При этом упускается уже отмеченный минус блоков из пенобетона – хрупкость. Это же касается и этажности здания. Если планируется возведение постройки более чем в 2 уровня, то лучше выбрать другой материал. Или придется заниматься монтажом армопояса. Самостоятельно сделать это довольно сложно.

Независимо от марки пеноблоков, лучшим вариантом считается фундамент ленточного типа. В случае основания из свай или столбов обязательно монтируется ростверк. Такой ж/б контур по периметру предотвращает разрушение пенобетона в процессе эксплуатации постройки.

3. Данное характерное свойство камня (низкую прочность на изгиб) нужно учитывать и при покупке. Транспортировка всегда связана с частичным повреждением, и этого не избежать. Следовательно, изделия необходимо брать с излишком. Как показывает практика, примерно в 10 % от расчетного количества.

4. Для малоэтажного строительства, независимо от архитектурной особенности и планировки здания, следует выбирать пеноблоки с параметрами D600, D700 или D800. Их цена вполне приемлемая, а основные характеристики – теплопроводность, огнестойкость, звукоизоляционные свойства полностью соответствуют всем требованиям ГОСТ и СНиП. Такие образцы считаются универсальными и могут использоваться в любой части проектной схемы.

5. Если есть выбор, то лучше приобретать пеноблоки нарезные. В отличие от формовых, при идентичности всех характеристик, они выделяются гладкостью граней, следовательно, точностью размеров. Это упрощает поверхностную отделку материала.

6. С целью повышения защищенности от посторонних шумов можно обустроить звукоизоляцию стен из пеноблоков. Такое свойство материала нередко используется в частном секторе. Одновременно достигается и дополнительное утепление строения.

7. Косвенным показателем прочности камня является его оттенок. Слегка желтоватый свидетельствует об избытке песка. Такую продукцию лучше не приобретать, так как она не будет соответствовать расчетным нагрузкам.

Где целесообразно использовать пеноблоки:

- В малоэтажном строительстве. При возведении дома более чем в 1 этаж придется делать армирование.

- Для сооружения различных хоз/построек (гараж, сарай, летняя кухня и тому подобное), когда достаточно лишь оштукатуривания стен.

- С учетом низкой теплопроводности пеноблоков, в качестве дополнительного утепления конструкций.

- Данный камень хорошо подходит для монтажа межкомнатных стен.

Цены

Она зависит от двух показателей – размеров конкретного образца и его марки, которая определяет прочность камня. Расценки в торговых точках могут несколько отличаться, но незначительно. Это зависит в основном от поставщиков, логистики и финансовой политики продавца. В таблице указаны усредненные данные по некоторым видам пеноблоков применительно к московскому региону.

| Размеры пеноблоков, мм | Стоимость, руб/м3 | |||||

| Д | В | Ш | D400 | D600 | D700 | D800 |

| 600 | 300 | 100 | 3 050 | 3 150 | 3 480 | 3 890 |

| 150 | ||||||

| 200 | 3 090 | 3 190 | 3 520 | 3 910 | ||

| 250 | ||||||

| 400 | 200 | 3 050 | 3 160 | 3 480 | 3 890 | |

| 300 | 3 080 | 3 230 | 3 510 | |||

| 500 | 300 | 150 | 2 990 | 3 090 | 3 490 | 3 820 |

| 200 | ||||||

| 250 | ||||||

| 400 | 200 | 3 050 | 3 100 | 3 520 | 3 890 | |

Характеристики пенобетона

Главная » Блоки » Пенобетонные блоки » Характеристики пенобетонаПенобетон – это синтетический стройматериал, в массиве которого равномерно распределены пузырьки воздуха. Эти воздушные поры образуются в результате затвердевания раствора, состоящего из технической пены, воды, хим. добавок и кремнеземистого вяжущего ингредиента.

Госстрой России вынес официальное заключение, в котором определил технические характеристики, отличающие пенобетон от остальных популярных строительных материалов. Пенобетонные конструкции наилучшим образом подходят трудным экономическим реалиям России, а также суровому климату нашей страны. Пенобетон также обладает массой других плюсов: огнестойкость, низкая гигроскопичность, высокая теплоизоляция, низкая средняя плотность материала.

Физико-механические свойства пенобетонных конструкций на основе песка

| Наименование показателя | Норма для изделий марки | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| D300 | D350 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| 1. Плотность кг/ куб.3, не более | 300 | 350 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

| 2. Класс по прочности на сжатии, МПа, не менее, изделий | — | — | В0,5 | В0,75 | В1 | В1,5 | В2 | В2,5 | В5 | В7,5 | В12,5 |

| 3. Теплопроводность в сухом состоянии при температуре 25±5 °С (298±5К), Вт/(м·°С), не более | 0.08 | 0.9 | 0.10 | 0.12 | 0.14 | 0.18 | 0.21 | 0.24 | 0.29 | 0.34 | 0.38 |

| 4. Отпускная влажность по массе, %, не более | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 |

| 5. Паропроницаемость, мг/м·ч·Па, не менее | 0,26 | 0,24 | 0,23 | 0,20 | 0.17 | 0.15 | 0.14 | 0.12 | 0.11 | 0.1 | 0.1 |

| 6. Сорбционная влажность, % не более (при относительной влажности воздуха 75%) | 8 | 8 | 8 | 8 | 8 | 8 | 10 | 10 | 10 | 10 | 10 |

Физико-механические свойства пенобетонных конструкций на основе золы-уноса

| Наименование показателя | Норма для изделий марки | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| D300 | D350 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| 1. Плотность кг/ куб.3, не более | 300 | 350 | 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

| 2. Класс по прочности на сжатии, МПа, не менее, изделий | — | — | В0,5 | В0,75 | В1 | В1,5 | В2 | В2,5 | В5 | В7,5 | В12,5 |

| 3. Теплопроводность в сухом состоянии при температуре 25±5 °С (298±5К), Вт/(м·°С), не более | 0.08 | 0.085 | 0.9 | 0.10 | 0.13 | 0.15 | 0.18 | 0.20 | 0.23 | 0.26 | 0.29 |

| 4. Отпускная влажность по массе, %, не более | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 | 35 |

| 5. Паропроницаемость, мг/м·ч·Па, не менее | 0,23 | 0,21 | 0,20 | 0,18 | 0.16 | 0.14 | 0.12 | 0.11 | 0.10 | 0.09 | 0.08 |

| 6. Сорбционная влажность, % не более (при относительной влажности воздуха 75%) | 12 | 12 | 12 | 12 | 12 | 12 | 15 | 15 | 15 | 15 | 15 |

Конструкции из пенобетона сравнимы со зданиями из дерева или камня. Прочность пенобетона с течением времени только повышается, что выгодно отличает этот строительный материал от пенопласта или минеральной ваты, так как эти материалы недолговечны, и со временем их свойства ухудшаются. Пенобетонные блоки не имеют в своем составе искусственных либо химических веществ, которые могут негативно влиять на организм человека, и, соответственно, пенобетону присвоены повышенные санитарно-гигиенические показатели.

Ингредиенты для производства пенобетона

Ингредиенты, необходимые для приготовления раствора из пенобетона, обязаны отвечать техническим стандартам и нормам, установленным для данных материалов. Это необходимо для того, чтобы полученные конструкции из этого материала отвечали заданным заранее характеристикам.

При изготовлении пенобетонных изделий вяжущим ингредиентом выступает портландцемент ПЦ400 Д 20 и ПЦ500 Д О по ГОСТу 1078 и ГОСТу 30515.

В роли кремнеземистого компонента выступает зола-унос либо промытый речной песок (ГОСТ 25818 – 91). Существует норматив: гранулы речного песка не должны превышать двух миллиметров. В составе компонента количество пылевидных и глинистых частиц не должно быть больше двух-трех процентов. Регламентируется также объем кварца или SiO2 75 % или 90 % соответственно.

Производство технической пены происходит с помощью пеногенератора и водного раствора пенообразователя. Пенообразователем может быть синтетическая либо протеиновая добавка, образующая пену. Вода для раствора также должна соответствовать ГОСТу 23732.

технические характеристики, плюсы и минусы, цена за штуку и куб

Строительство начинают с проектирования, выбора материала и подсчета затрат. Быстро возвести стены и сократить расходы помогут пенобетонные блоки, которые производят смешиванием цементного раствора с добавлением стойкой пены. Монолит, насыщенный мелкими порами, приобретает легкость, поэтому блоки из него формируют больших размеров. Кладку выполняют на тонкий слой клея, он не образует толстых швов и мостиков холода. Воздух в замкнутых ячейках препятствует передаче тепла, а их бетонные оболочки пропускают пар. Вот почему дома из пеноблока сохраняют комфортный для проживания микроклимат, как деревянные.

Оглавление:

- Технические характеристики

- Применение блоков

- Преимущества и недостатки

- Особенности строительства и цены

Физические характеристики вспененного бетона

Пористая структура и исходные составляющие материала определяют его свойства и область использования. Пенобетонные блоки производят по классической схеме, когда пену готовят в генераторе и добавляют в цементный раствор, или смешивают под давлением все компоненты по баротехнологии. Применение органического в первом методе и синтетического пенообразователя во втором влияет на экологическую безопасность и свойства конечного продукта. Технические характеристики пеноблока позволяют ему соперничать с традиционным кирпичом и древесиной при строительстве частного дома, собственной бани или гаража.

| Рабочие показатели | Материалы | ||

| пеноблоки | кирпич силикатный | дерево | |

| Плотность, кг/м3 | 400–1000 | 1700–1950 | 450–750 |

| Прочность, мПа | 2,0–7,5 | 5–30 | 35–62 |

| Долговечность, лет | 30 | 70 | 50 |

| Водопоглощение, % | 10–14 | 16 | 12–20 |

| Теплопроводность, Вт/м°C | 0,08–0,15 | 0,7–1,1 | 0,08–0,15 |

| Коэффициент паропроницаемости | 0,26 | 0,11 | 0,32 |

| Звукопоглощение, дБ | 50 | 40 | 23 |

| Морозостойкость, цикл | 25 | 25 | 25 |

| Усадка, мм/м в год | 3 | 0,1 | – |

| Масса 1 м2 стены, кг | 70–90 | 1450–2000 | 100–200 |

Плотность пенобетона определяют отношением его массы к объему и маркируют полученным показателем блоки:

- D300–В400 – изоляционные;

- D500–В900 – конструкционно-изоляционные;

- D1000–В1400 – конструкционные.

Вес зависит от плотности и влажности. По марке пеноблока рассчитывают объемную массу кладки стены и давление на фундамент дома. Предел прочности измеряют в мПа, который примерно равен 10 кг/см2, то есть величина показывает, какой вес может выдержать пенобетон при постоянных нагрузках. На водопоглощение влияет бетонный состав блоков и, хотя ячейки имеют замкнутую структуру, влага впитывается по гигроскопичным перегородкам. Также хорошо она испаряется с поверхности, благодаря паропроницаемости материала.

Способность без деформации и разрушения переносить периоды замораживания и оттаивания характеризуется морозостойкостью пеноблоков, которая не отличается от более долговечного кирпича и древесины. На свойство сохранять тепло внутренних помещений указывает низкая теплопроводность ячеистого бетона. Воздух в пористой структуре занимает почти две трети объема, при этом он практически не участвует в передаче тепловой энергии. Поэтому стены дома медленно остывают и не требуют дополнительных затрат на утепление.

Практическое применение

В индивидуальном строительстве основными характеристиками для выбора являются цена материала и возможность быстро закончить возведение стен. Укрупненные размеры пенобетонных блоков при небольшом весе и низкой стоимости позволяют заменить в кладке 17 керамических или 15 силикатных кирпичей. Стандартные пористые элементы длиной 600 мм при разной плотности отличаются по весу и назначению:

| Назначение блока | Толщина, мм | Высота, мм | Вес, кг | ||||

| D300 | D500 | D600 | D800 | D1200 | |||

| несущие стены | 200 | 300 | — | 19,5 | 23,0 | 32,0 | 47,5 |

| перегородки | 100 | 300 | — | 10,0 | 12,0 | 16,0 | 24,0 |

| изоляция | 100/200 | 300 | 6/12 | 10/19 | — | — | — |

Точная геометрия блоков из пенобетона обеспечивает тонкий шов скрепляющего состава в массиве стены и исключает теплопотери через цементные мостики холода. Классический метод производства, выдержка раствора в герметичных опалубках с гладкими стенками позволяет создавать монолитные элементы правильной формы. Блоки нестандартных размеров (200х400; 300х400 при высоте 600 мм) нарезают из массивной плиты. Распил осуществляют тонкими струнами на специальном станке, чтобы уменьшить количество отходов.

Плюсы и минусы блоков

Из пористого материала выгодно и удобно строить двухэтажный дом, отдельностоящую баню, гараж, коровник или мастерскую. Пористые элементы используют в кладке и в теплоизоляционном слое. Плюсы применения легких блоков определяют положительные характеристики пенобетона:

1. Низкая теплопроводность – кладка наружных стен в один ряд, изоляция кирпича и бетона, комфортная температура внутренних помещений при минимальных затратах на отопление.

2. Хорошая паропроницаемость – испарение излишней влаги изнутри дома, баланс влажности внутреннего микроклимата.

3. Невысокая плотность – крупные размеры при небольшом весе, скорость возведения стен, объемная транспортировка, легкая обработка, снижение трудовых затрат при загрузке-выгрузке, перемещении и кладке.

4. Экологичность – безопасное жилье, баня и животноводческий комплекс.

5. Биоустойчивость – неподверженность гниению и разложению.

6. Пожарная безопасность – длительное противостояние нагреву и открытому пламени дает возможность устранить возгорание и эвакуировать людей и животных.

7. Доступная стоимость – экономия материальных ресурсов.

Отзывы экспертов указывают на некоторые минусы. Хрупкость влечет за собой неизбежный бой при транспортировке. Невысокая прочность и усадка под нагрузкой не дают строить дома выше двух этажей. Укрепить материал помогает использование фиброволокна в процессе замешивания бетона. Армированный пояс в местах примыкания кладки к фундаменту и перекрытиям устраняет недостаток прочности и позволяет возводить трехэтажные сооружения.

Неточная геометрия пеноблоков увеличивает теплопотери через ограждающие конструкции. Толстый слой скрепляющего раствора сводит на нет преимущества пористого бетона. При закупке партии блоков необходимо проверить их устойчивость, выстроив пирамиду из 5 штук.

Неэстетичный серый цвет также считают минусом бетонных блоков. Этот недостаток легко устранит отделочный материал.

Строительство из пеноблоков

Экологичные деревянные дома требуют защиты от грибковых микроорганизмов, плесени, атмосферных осадков, влажности грунта и возможности возгорания. Кирпич – тяжелый и дорогостоящий стройматериал. Не всем нравятся сборные каркасные постройки из многослойных панелей. В то же время отзывы владельцев домов с описанием плюсов пенобетона убеждают частных застройщиков применять легкие блоки. Пористые стены, которые в несколько раз тоньше кирпичных, сохраняют тепло и пропускают воздух, как древесина.

Энергосберегающий пеноблочный дом не требует дополнительных расходов на утепление и сверхзатрат на отопление. Стены можно выложить в один ряд. К плюсам относится высокая степень звукоизоляции, которая позволяет строить жилье вблизи транспортных магистралей или шумных гидросооружений. Коэффициент экологичности пенобетона в 5 раз ниже, чем у кирпича и всего на 1 выше, чем у древесины. Минусы домов из пеноблоков – высокое водопоглощение ячеистого бетона и его паропроницаемость. Недостатки устраняют хорошей гидроизоляцией фундамента и устройством вентилируемого фасада. Обрешетку стен покрывают мембранной пленкой и облицовывают сайдингом, который защищает блоки от осадков и придает экстерьеру эстетичный вид.

Настоящая баня из пеноблоков требует защиты от пара внутри помещения. Полимерную пленку прокладывают между стеной и обрешеткой под вагонку. Зазор до обшивки соблюдают не менее 5 см. Минус пенобетона – трудности крепежа профилей к пористой структуре преодолевают с помощью специальных дюбелей зонтичного типа.

Обзор цен за кубометр и единицу:

| Марка | Размер, мм (длина 600 мм) | Цена*, рубли | Производитель в Московской обл. | |

| за единицу | за кубометр | |||

| D400 | 200х300 | 105 | 2940 | Стройтехноинвест |

| D500 | 93 | 2600 | БлокПластБетон | |

| D600 | 100 | 2800 | ||

| D600 | 84 | 2350 | ЭктоМаркет | |

| D600 | 90 | 2500 | СК «Бетострой» ООО Кашин Керамикс | |

| D600 | 110 | 3080 | Стройтехноинвест | |

| D800 | 115 | 3220 | ||

| D800 | 100 | 2800 | СК Бетострой | |

| D1000 | 125 | 3500 | Кашин Керамикс | |

*с НДС. Купить пеноблоки можно с доставкой транспортом производителя в зависимости от местоположения объекта.

(PDF) ОБЗОР СВОЙСТВ ПЕНОПЕТРОБЕТОНА И ЕГО ПРЕИМУЩЕСТВА ПЕРЕД НОЖГЕННЫМ КИРПИЧОМ

A C S T — 2 0 1 8 1 | Стр.

ОБЗОР СВОЙСТВ ПЕНОПЕННОГО БЕТОНА

И ПРЕИМУЩЕСТВА ПЕРЕД НОЖЕННЫМ КИРПИЧОМ

* Камал Кумар шарма1, Хина Гупта 2

1MabandTech Студент 9000 Punjit, инженерно-строительный факультет Njit 2 Центральный научно-исследовательский институт строительства (CBRI) Roorkee, Uttarakhand

1kamalsharma25091994 @ gmail.com

РЕЗЮМЕ

Зеленое здание — это экологичное здание. Обожженный глиняный кирпич — преобладающий сужающийся материал

, используемый для перегородок в зданиях. Производство глиняного кирпича требует

большого количества энергии. При производстве глиняного кирпича выбросы дыма являются основным фактором загрязнения окружающей среды и глобального потепления. Это основные проблемы

, потому что он отвечает за разбалансировку окружающей среды и вызывает различные заболевания.Итак,

с точки зрения зеленой среды, лучшим решением будет использование пенобетона

. Пенобетон — это легкий бетон. Не содержит крупных заполнителей

и представляет собой пористый раствор. Пенобетон отличается высокой прочностью на песок, а

имеет высокую дозу летучей золы, что делает его экономичным и экологически чистым продуктом.

Разнообразие прочности и плотности делает пенобетон более гибким.В этой статье описываются свойства пенобетона

по сравнению с другими альтернативными материалами, что делает его

лучше аналогичного альтернативного материала и делает строительство экологически чистым, экономичным, сейсмостойким, сейсмостойким, огнестойким, долговечным и удобным для дизайна.

Ключевые слова: Зеленое строительство, устойчивая окружающая среда, обожженный глиняный кирпич, пенобетон

пенобетонные блоки.

ВВЕДЕНИЕ

Общая цель зеленого строительства — уменьшить воздействие искусственной среды

на здоровье человека и окружающую среду за счет правильного использования воды, энергии и других ресурсов,

, а также снижения загрязнения, отходов и деградации окружающей среды.Деградация окружающей среды

усугубляется истощением таких ресурсов, как воздух, вода и почва.

Деградация окружающей среды является причиной разрушения экосистемы и исчезновения

диких животных. Как мы знаем, производство кирпича из обожженной глины требует большого количества энергии

и выделяет дым в печи для обжига кирпича и разрушение верхнего слоя почвы при производстве кирпича. Итак,

нуждаются в поиске другого альтернативного строительного материала.Пенобетон — зеленый строительный материал

. Он производится из неорганических и природных материалов, таких как песок, и использует отходы

, такие как летучая зола, и не имеет остатков. Эти особенности делают его зеленым строительным материалом

. Пенобетон — это смесь цемента, воды, мелких заполнителей

(песок, летучая зола и др.) И стабильной пены. По словам Невилла, А. (1995) диапазон плотности легкого бетона

составляет от 300 до 1850 кг / куб.Пенобетон имеет желательные характеристики

, такие как низкая прочность на сжатие, хорошая теплоизоляция, огнестойкость и хорошая звукоизоляция

.

МЕТОДОЛОГИЯ

Пенобетон представляет собой смесь цемента, воды, мелких заполнителей (песок и летучая зола) и пены

.

Цемент: Обычно мы использовали портландцемент марок 33, 43 или 53 из имеющихся в продаже.

Содержание цемента, используемое для большинства обычных смесей, составляет 300 — 375 кг / куб.

Пенобетон — материалы, свойства, преимущества и производство

🕑 Время чтения: 1 минута

Пенобетон — это тип легкого бетона, который изготавливается из цемента, песка или летучей золы, воды и пены. Пенобетон бывает в виде вспененного раствора или вспененного раствора. Пенобетон можно определить как вяжущий материал, состоящий минимум на 20 процентов из пены, которая механически вовлекается в пластичный раствор. Плотность пенобетона в сухом состоянии может варьироваться от 300 до 1600 кг / м3.Прочность пенобетона на сжатие, определенная через 28 суток, составляет от 0,2 до 10 Н / мм 2 или может быть выше. Пенобетон отличается от бетона с воздухововлекающими добавками по объему захваченного воздуха. Бетон с воздухововлекающими добавками занимает от 3 до 8 процентов воздуха. Он также отличается от замедленного раствора и газобетона по той же причине процентного содержания воздуха. В случае минометных систем замедленного действия — от 15 до 22 процентов. В случае газобетона пузырьки образуются химически. История пенобетона Пенобетон имеет долгую историю и впервые был введен в эксплуатацию в 1923 году. Первоначально он использовался в качестве изоляционного материала. За последние 20 лет усовершенствования в области производственного оборудования и повышения качества пенобетона позволили широко использовать пенобетон. Производство пенобетона Производство пенобетона заключается в разбавлении поверхностно-активного вещества водой, которая пропускается через пеногенератор, который дает пену стабильной формы.Пена производится в смеси с цементным раствором или затиркой, так что получается вспененное количество необходимой плотности. Эти поверхностно-активные вещества также используются при производстве наполнителей с низкой плотностью. Их также называют контролируемым материалом низкой прочности (CLSM). Здесь для получения содержания воздуха от 15 до 25 процентов пену добавляют непосредственно в смесь с низким содержанием цемента и богатого песка. Следует иметь в виду, что некоторые производители поставляют заполнители с низкой плотностью в виде пенобетона, поэтому следует соблюдать осторожность. Для производства пенобетона используются два основных метода:- Встроенный метод и

- Метод предварительного вспенивания

- Мокрый метод — встроенная система

- Сухой метод — встроенная система

- Объем пены

- Содержание цемента в смеси

- Наполнитель

- Возраст

Таблица.1. Типичные свойства пенобетона в затвердевшем состоянии

| Плотность в сухом состоянии кг / м 3 | Прочность на сжатие Н / мм 2 | Предел прочности Н / мм 2 | Водопоглощение кг / м 2 |

| 400 | 0,5 — 1 | 0,05-0,1 | 75 |

| 600 | 1-1.5 | 0,2-0,3 | 33 |

| 800 | 1,5 -2 | 0,3-0,4 | 15 |

| 1000 | 2,5 -3 | 0,4-0,6 | 7 |

| 1200 | 4,5-5,5 | 0,6–1,1 | 5 |

| 1400 | 6-8 | 0,8–1,2 | 5 |

| 16 00 | 7.5-10 | 1–1,6 | 5 |

- Пенобетонная смесь не оседает. Следовательно, уплотнение не требуется.

- Собственный вес уменьшен, так как это легкий бетон

- Пенобетон в свежем состоянии имеет сыпучую консистенцию.Это свойство поможет полностью заполнить пустоты.

- Конструкция из пенобетона обладает отличной способностью распределять и распределять нагрузку.

- Пенобетон Не создает значительных боковых нагрузок

- Свойство водопоглощения

- Партии пенобетона просты в производстве, поэтому проверка и контроль качества легко выполняются

- Пенобетон имеет повышенную устойчивость к замерзанию и оттаиванию

- Безопасное и быстрое выполнение работ

- Рентабельность, меньше затрат на обслуживание

- Присутствие воды в смешанном материале делает пенобетон очень чувствительным

- Сложность в отделке

- Время смешивания больше

- С увеличением плотности уменьшается прочность на сжатие и изгиб.

Механические характеристики легкого пенобетона

Пенобетон демонстрирует превосходные физические характеристики, такие как небольшой собственный вес, относительно высокая прочность и превосходные тепло- и звукоизоляционные свойства. Это позволяет минимизировать расход заполнителя и, заменяя часть цемента летучей золой, способствует соблюдению принципов утилизации отходов. В течение многих лет применение пенобетона ограничивалось засыпкой подпорных стен, изоляцией фундамента и звукоизоляцией черепицы.Однако в последние годы пенобетон стал перспективным материалом для конструкционных целей. Была проведена серия испытаний для изучения механических свойств пенобетонных смесей без летучей золы и с содержанием летучей золы. Кроме того, было исследовано влияние 25 циклов замораживания и оттаивания на прочность на сжатие. Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены в смеси. Увеличение плотности пенобетона приводит к снижению прочности на изгиб.При одинаковых плотностях прочность на сжатие, полученная для смесей, содержащих летучую золу, примерно на 20% ниже по сравнению с образцами без летучей золы. Образцы, подвергнутые 25 циклам замораживания-оттаивания, показывают примерно на 15% меньшую прочность на сжатие по сравнению с необработанными образцами.

1. Введение

Пенобетон известен как легкий или ячеистый бетон. Обычно его определяют как вяжущий материал с минимум 20% (по объему) механически захваченной пены в растворной смеси, где воздушные поры захватываются в матрице с помощью подходящего пенообразователя [1].Он демонстрирует отличные физические характеристики, такие как небольшой собственный вес, относительно высокая прочность и превосходные тепло- и звукоизоляционные свойства. Это позволяет минимизировать расход заполнителя и, заменяя часть цемента летучей золой, способствует соблюдению принципов утилизации отходов [2]. Путем правильного выбора и дозировки компонентов и пенообразователя можно достичь широкого диапазона плотностей (300–1600 кг / м 3 ) для различных структурных целей, изоляции или наполнения [2].

Пенобетон известен уже почти столетие и был запатентован в 1923 году [3]. Первое комплексное исследование пенобетона было проведено в 1950-х и 1960-х годах Валоре [3, 4]. После этого исследования более подробная оценка состава, свойств и областей применения ячеистого бетона была проведена Руднаем [5], а также Шорт и Киннибург [6] в 1963 году. Новые смеси были разработаны в конце 1970-х и начале 1980-х годов. , что привело к увеличению коммерческого использования пенобетона в строительных конструкциях [7, 8].

В течение многих лет применение пенобетона ограничивалось засыпкой подпорных стен, изоляцией фундамента и звукоизоляцией [8]. Однако в последние несколько лет пенобетон стал перспективным материалом также для конструкционных целей [7, 9], например, для стабилизации слабых грунтов [10, 11], базового слоя сэндвич-растворов для фундаментных плит [12]. , промышленные полы [13], а также приложения для строительства автомагистралей и метро [14, 15].

В связи с растущими экологическими проблемами первостепенное значение имеет исследование экологически чистых материалов для более широкого спектра применений, чтобы предложить реальные альтернативы наряду с традиционными материалами.

Пенобетон, являясь альтернативой обычному бетону, соответствует критериям принципов устойчивости строительных конструкций [16–18]. Общие принципы, основанные на концепции устойчивого развития применительно к жизненному циклу зданий и других строительных работ, определены в ISO 15392: 2008. Во-первых, пенобетон потребляет относительно небольшое количество сырья по отношению к количеству затвердевшего состояния. Во-вторых, при его производстве могут использоваться вторичные материалы, такие как летучая зола.Таким образом, пенобетон способствует утилизации отходов тепловых электростанций. В-третьих, пенобетон можно переработать и использовать вместо песка в изоляционных материалах. Кроме того, производство пенобетона нетоксично, и продукт не выделяет токсичных газов при воздействии огня. Наконец, это рентабельно не только на этапе строительства, но и на протяжении всего срока эксплуатации и обслуживания конструкции.

Помимо вклада в утилизацию отходов тепловых электростанций, добавление летучей золы улучшает удобоукладываемость свежей пенобетонной смеси и положительно влияет на усадку при высыхании [2, 19].С одной стороны, единственным недостатком этой минеральной добавки является более низкая ранняя прочность раствора по сравнению со смесью без золы-уноса [20]. С другой стороны, было доказано, что долговременная прочность улучшается [19, 21].

Несмотря на свои благоприятные и многообещающие прочностные и физические свойства, пенобетон по-прежнему используется в ограниченных масштабах, особенно в конструкциях. Это в основном связано с недостаточными знаниями о его механических свойствах и небольшим количеством исследований по его поведению при разрушении [22–28].

Основная цель данной работы — исследование механических характеристик пенобетона различной плотности (400–1400 кг / м 3 ). Был проведен ряд испытаний для проверки прочности на сжатие, модуля упругости, прочности на изгиб и характеристик разрушения материала после циклов замораживания-оттаивания.

2. Экспериментальная программа

2.1. Приготовление образцов и состав бетонной смеси

Материалами, использованными в этом исследовании, были портландцемент, летучая зола, вода и пенообразователь.Состав смеси представлен в Таблице 1. Промышленный портландцемент был CEM I 42,5 R [29] в соответствии с PN-EN 197-1: 2011. Его химический состав и физические свойства, измеренные в соответствии с PN-EN 196-6: 2011 и PN-EN 196-6: 2011-4, приведены в таблицах 2 и 3. Во всех экспериментах использовалась водопроводная вода. Прочность цемента на сжатие определялась согласно PN-EN 196-1: 2016-07 (таблица 3).

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Удельный вес (г / см 3 ) | Прочность на сжатие (МПа) | ||

| Через дни | |||

| 3840 | 3.06 | 2 | 28 |

| 28,0 | 58,0 | ||

Для улучшения удобоукладываемости и уменьшения усадки в некоторых смесях использовалась летучая зола. Используемая зола соответствует требованиям PN-EN 450-1: 2012. Его химический состав приведен в Таблице 4.

| ||||||||||||||||||||||||||||||||||||||

A для производства пенообразователя. Жидкий агент находился под давлением воздуха примерно 5 бар, чтобы получить стабильную пену с плотностью примерно 50 кг / м 3 . Были приготовлены цементные пасты с 2 ÷ 10 литрами жидкого пенообразователя на 100 кг цемента.

Были использованы два разных типа бетонных смесей (одна без летучей золы, а другая с летучей золой). Всего было изготовлено 10 смесей, по пять образцов на одну бетонную смесь (таблица 1). Для всех смесей использовалось постоянное соотношение (включая воду и жидкий пенообразователь; c — содержание цемента). Он был основан на результатах Джонса и Маккарти [7] и Xianjun et al. [30]. Целевые плотности затвердевшего пенобетона, которые будут произведены в этом исследовании, составляли от 400 до 1400 кг / м 3 .

Во всем процессе производства пенобетона необходимо тщательно учитывать плотность смеси, скорость вспенивания и другие факторы, чтобы приготовить высококачественный пенобетон. Ключевыми факторами для получения стабильного пенобетона были сжатие пенообразователя при стабильном давлении и постоянной скорости вращения смешивания компонентов.

Все образцы после заливки в стальные формы были закрыты и хранились в камере выдержки при 20 ± 1 ° C и влажности 95% в течение 24 часов.Впоследствии образцы вынимали из форм и хранили в условиях окружающей среды (при 20 ± 1 ° C и 60 ± 10% влажности) в течение 28 или 42 дней перед испытанием.

2.2. Испытания

Пенобетон — относительно новый материал, и в настоящее время не существует стандартизированных методов испытаний для измерения его физических и механических свойств. Поэтому в этом исследовании были адаптированы процедуры подготовки образцов и методы испытаний, обычно используемые для обычного бетона. Прочность на сжатие, модуль упругости и предел прочности на изгиб были определены в соответствии с рекомендациями: PN-EN 12390-3: 2011 + AC: 2012, Инструкция НИИ Строительного института No.194/98, PN-EN 12390-13: 2014 и PN-EN 12390-5: 2011 соответственно. Плотность измерялась согласно PN-EN 12390-7: 2011.

Прочность на сжатие измерялась для стандартных кубов размером 150 × 150 × 150 мм, как указано в PN-EN 12390-3: 2011 + AC: 2012. Норма нагрузки была принята в соответствии с PN-EN 772-1: 2015 + A1: 2015 для ячеистых бетонных блоков.

Модуль упругости определяли в соответствии с Инструкцией НИИ строительства № 194/98 и PN-EN 12390-13: 2014-02 на цилиндрических образцах размером 150 × 300 мм.Скорость нагружения составляла 0,1 ± 0,05 МПа / с в соответствии с PN-EN 679: 2008 для блоков из ячеистого бетона. Два тензодатчика электрического сопротивления с измерительной длиной 100 мм были прикреплены к двум противоположным сторонам образцов на средней высоте. Для оценки модуля упругости записывалась характеристика напряжения-деформации.

Прочность на изгиб была испытана на установке трехточечного изгиба с балками 100 × 100 × 500 мм в соответствии с PN-EN 12390-5: 2011. Номинальное расстояние между опорами 300 мм.Ролики допускали свободное горизонтальное перемещение. Образцы нагружали с постоянной скоростью перемещения 0,1 мм / мин, что является оптимальным значением, определенным экспериментально.

Характеристики разложения при циклах замораживания-оттаивания оценивали для стандартных кубиков размером 150 × 150 × 150 мм. Прочность на сжатие определяли по методике, описанной ранее. Тестовая кампания состояла из 25 циклов замораживания-оттаивания. Каждый цикл включал охлаждение образцов до температуры −18 ° C в течение 2 ч.Затем образцы хранили замороженными в течение 8 часов при -18 ± 2 ° C и оттаивали в воде при температуре + 19 ° C ± 1 ° C в течение 4 часов. Контрольные образцы хранили в воде в качестве контрольных.

3. Результаты и обсуждение

3.1. Кажущаяся плотность

Дозировка пенообразователя сильно влияет на плотность смеси и затвердевшего пенобетона. На рисунке 1 показана зависимость между дозировкой пенообразователя и кажущейся плотностью затвердевшего пенобетона для образцов без летучей золы (FC) и других образцов с летучей золой (FCA).Кажущаяся плотность затвердевшего пенобетона сильно коррелирует с содержанием пены и составом цементного теста и воздушных пустот в свежей смеси. Увеличение содержания пены сопровождается увеличением объема свежего бетона, что приводит к снижению плотности затвердевшего пенобетона. Можно заметить, что существуют экспоненциальные отношения для образцов FC и FCA. Более того, результаты, полученные в FCA, показывают уровень плотности примерно на 20% выше, чем FCA. Это можно объяснить тем, что в образцах, содержащих летучую золу, процесс твердения замедлен.Физическая реакция между летучей золой и воздушными порами приводит к большему количеству воздушных пор, захваченных в смеси. Также было обнаружено, что смеси с содержанием пенообразователя более 10 литров на 100 кг цемента приводили к нестабильной смеси. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 1.

3.2. Прочность на сжатие

Кубические образцы пенобетона, испытанные на сжатие, демонстрируют механизм разрушения, аналогичный обычному бетону. Типичная коническая картина разрушения после разрушения наблюдалась для всех образцов (рис. 2).

Прочность на сжатие пенобетона без золы (FC) и пенобетона с добавлением золы-уноса (FCA) как функция кажущейся плотности представлена на рисунке 3. Можно заметить, что существуют экспоненциальные отношения для обоих FC и FCA; однако, похоже, есть разница между сильными сторонами, полученными на образцах FC и FCA. Образцы без золы кажутся более прочными, чем смеси, содержащие золу. Это связано с тем, что процесс твердения замедляется из-за наличия летучей золы [20].Кроме того, эта разница увеличивается вместе с плотностью. Полученные значения прочности на сжатие соответствуют результатам других работ [31–34]. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 3.

3.3. Модуль упругости

Цилиндрические образцы пенобетона, испытанные на сжатие, демонстрируют механизм разрушения, аналогичный обычному бетону. Типичная коническая картина разрушения после разрушения наблюдалась для всех образцов (рис. 4).Зависимость напряжения от деформации цилиндрических образцов представлена на рисунке 5. На графиках показаны зависимости в диапазоне от 0,2 МПа до разрушения в соответствии с PN-EN 12390-13: 2014-02.

На рисунке 6 показаны зависимости между модулем упругости пенобетона и его плотностью. Можно заметить, что существуют экспоненциальные отношения для FC и FCA. Образцы без летучей золы, по-видимому, имеют более высокий модуль упругости, чем смеси, содержащие летучую золу [35].Полученные значения модуля упругости соответствуют результатам работ Олдриджа [8].

3.4. Прочность на изгиб

На рисунке 7 представлена зависимость между плотностью пенобетона и прочностью на изгиб. Испытания проводились на образцах без летучей золы. На рис. 7 представлены также результаты экспериментов, проведенных авторами и опубликованных в [23–28]. Можно отметить снижение предела прочности при изгибе с уменьшением плотности пенобетона.Значения прочности на изгиб соответствуют результатам работ Mydin и Wang [31] и Soleimanzadeh и Mydin [36].

3.5. Характеристики разложения при циклах замораживания-оттаивания

На рисунке 8 показаны результаты прочности пенобетона на сжатие после 25 циклов замораживания-оттаивания в зависимости от плотности. Для справки, результаты необработанных образцов показаны на рисунке 8. Обработка образцов замораживанием-оттаиванием оказывает лишь незначительное влияние на прочность пенобетона на сжатие.Значения прочности, полученные для образцов, подвергнутых циклам замораживания-оттаивания, были примерно на 15% ниже. Результаты были аппроксимированы полиномиальными функциями, как показано на рисунке 8.

4. Выводы

Пенобетон может достигать гораздо более низкой плотности (от 400 до 1400 кг / м 3 ) по сравнению с обычным бетоном. Была проведена серия испытаний для проверки механических параметров пенобетона: прочности на сжатие, прочности на изгиб и модуля упругости.Кроме того, было исследовано влияние 25 циклов замораживания и оттаивания на прочность на сжатие.

Основные выводы, которые можно сделать из этого исследования, следующие: (i) Дозировка пенообразователя влияет на плотность смеси и затвердевшего пенобетона. Плотность пенобетона сильно коррелирует с содержанием пены в смеси. (Ii) прочность на сжатие, модуль упругости и прочность на изгиб уменьшаются с уменьшением плотности пенобетона; для описания этих отношений были предложены полиномиальные функции.(iii) Прочность на сжатие и модуль упругости пенобетона были немного уменьшены при добавлении 5% летучей золы. (iv) Прочность на сжатие пенобетона, подвергнутого испытаниям на замерзание-оттаивание, показывает значения только примерно на 15% ниже по сравнению к необработанным образцам.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Благодарности

Эта работа была поддержана текущим исследовательским проектом «Стабилизация слабого грунта путем нанесения слоя пенобетона, контактирующего с грунтом» (LIDER / 022/537 / L-4 / NCBR / 2013), финансируемого Национальный центр исследований и разработок в рамках программы LIDER.Авторы с благодарностью признают навыки и приверженность лаборанта Альфреда Кукиелки, без которого настоящее исследование не могло бы быть успешно завершено.

Газобетон — обзор

10.3 Материалы и обработка

Панель FRP / AAC, обсуждаемая в этой главе, состоит из ламинатов CFRP в качестве лицевой панели (оболочки) и AAC в качестве основы. Композиты, армированные волокном, обладают высокой устойчивостью к коррозии и изгибу. Соответственно, поскольку AAC является сверхлегким материалом по своей природе, а углепластик является жестким с высокой удельной прочностью, их можно использовать вместе для образования прочных гибридных структурных панелей.В Университете Алабамы в Бирмингеме (UAB) было проведено несколько исследований для изучения поведения структурных панелей CFRP / AAC при осевой и внеплоскостной нагрузке. Khotpal (2004) исследовал прочность на сжатие простого AAC, обернутого углепластиком. Цели состояли в том, чтобы оценить несущую способность ограниченного куба AAC и наблюдать режим разрушения панелей CFRP / AAC. Результаты показали, что обертки из углепластика значительно увеличили прочность на сжатие панелей из углепластика / AAC примерно на 80% по сравнению с обычными панелями из AAC.Уддин и Фуад (2007) исследовали поведение панелей CFRP / AAC, используя образцы небольшого размера при испытании на четырехточечную нагрузку. Экспериментальные результаты этого исследования показали значительное влияние FRP на прочность на изгиб и жесткость гибридных панелей. Муса (2007) также использовал моделирование методом конечных элементов для анализа и проектирования структурных панелей из углепластика / AAC, которые будут использоваться в качестве напольных и стеновых панелей. Муса и Уддин (2009) разработали теоретические формулы для прогнозирования прочности на сдвиг и изгиб панелей CFRP / AAC, и полученные результаты хорошо согласуются с экспериментальными.Кроме того, Mousa (2007) провел сравнительное исследование гибридной панели CFRP / AAC и используемых в настоящее время усиленных панелей AAC. Сравнительное исследование показало, насколько предлагаемые панели экономичны по сравнению с усиленными панелями AAC, которые в настоящее время используются на рынке жилья. Из-за более высокой прочности, получаемой в результате этой комбинации, прочность не является критерием, определяющим конструкцию панели, но прогиб — это тот, который определяет конструкцию предлагаемых гибридных панелей (Mousa, 2007).