Установка для пенобетона своими руками: устройство

Среди множества материалов для строительства дома хорошими характеристиками отличается пенобетон. Несмотря на довольно высокую стоимость, этот материал пользуется большим спросом. Можно снизить финансовые затраты, если сделать смеситель для изготовления пенобетона в домашних условиях и организовать его производство.

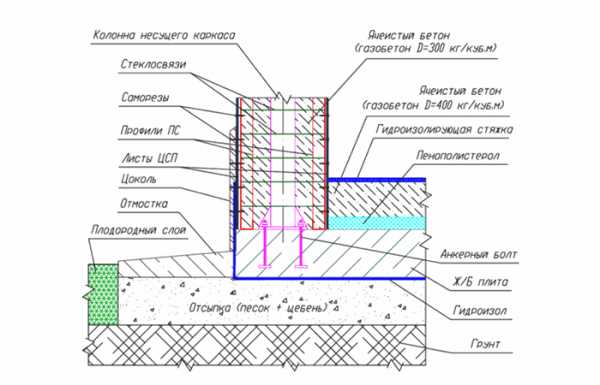

Схема стены из пенобетона.

Характеристики пенобетона определяются качеством и плотностью пены, поэтому смеситель, изготовленный в домашних условиях, должен обеспечивать правильный процесс смешивания воды с эмульсией и воздухом.

Технология изготовления

Для приготовления пенобетона необходимы следующие материалы и оборудование:

- вода;

- песок;

- цемент;

- отвердитель;

- пенообразователь.

Вода должна быть чистой, без загрязнений и добавок, без примеси кислот и солей, можно использовать водопроводную воду. Песок применяют мелкий, без примеси глины, с модулем крупности до двух единиц, для этой цели хорошо подходит речной песок. Для получения качественного пенобетона используется портландцемент марок М400 и М500. Пенообразователь рекомендуется использовать синтетический. Его также можно изготовить самому, для этого требуется:

Схема стены из пенобетона.

- едкий натр — 150 г;

- канифоль — 1 кг;

- столярный клей — 60 г.

Полученный пенообразователь измельчают, нагревают и перемешивают до однородной массы. Для получения рабочего раствора смесь соединяется с водой в пеногенераторе.

Чтобы получить качественный пенобетон, требуется следующее оборудование и материалы:

- пеногенератор;

- компрессор;

- манометры;

- бетоносмеситель;

- формы для выливания пенобетонных блоков из фанеры или листового проката;

- помещение для сушки.

Наличие в пенобетоне большого количества пор, образовавшихся в процессе изготовления, влияет на него, особенно на его легкость. Стандартный размер блока — 60×60×25 сантиметров, вес — 18 кг. При изготовлении блоков своими руками их можно делать любого размера.

Технологию производства пенобетона можно разделить на три основных этапа:

Схема бетоносмесителя.

Смесь из цемента и песка в пропорции 1:3 подготавливается таким же образом, как и при изготовлении обычного бетона. Когда смесь приобретет однотонный серый цвет, добавляется вода и смесь тщательно перемешивается до консистенции болтушки. В полученную болтушку добавляется пена в количестве приблизительно 400 г, изготовленная в пенообразователе. Плотность пены должна быть не меньше 75-85 г/м. Меньшая плотность пены вызывает образование большего количества пор, что приводит к уменьшению срока эксплуатации строения, так как пенобетон быстрее разрушается.

Специалисты советуют определять качество пены следующим методом: ее наливают в обыкновенное ведро и переворачивают вверх дном, пена высокой плотности из ведра не вытекает.

Перемешивание пены и цементно-песочной смеси следует проводить тщательно и оперативно не больше 1-2 минут, это позволяет получить высокие значения плотности, что определяет качество пенобетона. По окончанию перемешивания добавляется 200 граммов отвердителя, им служит хлористый кальций. Расчет количества отвердителя ведут исходя из пропорции — 1-2 % от объема цемента в смеси.

После перемешивания пенобетонную смесь разливают в смазанные не содержащими масла веществами формы. Формы из фанеры обтягивают полиэтиленом. Сушку ведут при температуре 50-60°С в течение 2 суток. После блоки складывают на поддоны и используют в строительстве частных домов.

В некоторых случаях изготавливают монолитный пенобетон, который заливается в заранее приготовленную опалубку.

Разлив пенобетонной смеси можно проводить, используя два способа: литье и резку.

Выбор способа разливки

Схема устройства смесителя.

При способе производства пенобетона литьем смесь заливается в форму из металла, сушится в форме. После того как прочность блока достигает необходимого значения, готовые изделия вынимают и складывают на поддон. Высота кассеты составляет 60 сантиметров.

Достоинство этого способа изготовления блоков -заключается в том, что нет необходимости покупать дорогостоящее оборудования для резки блоков.

К недостаткам этого способа можно отнести:

- отклонение в геометрических размерах из-за применения тонкого листового металла;

- появление горбушек на торце блока по той же причине;

- повреждение углов и поверхностей блоков при извлечении их из форм.

Резательный способ изготовления блоков состоит из двух этапов: заливка пенобетонной смеси в форму большого размера и последующая резка большого массива на блоки необходимого размера.

К преимуществам резательного способа можно отнести:

- правильные геометрические размеры всех блоков;

- поверхности и углы блоков получаются без сколов и неровностей;

- сокращение расходов на отделку стен;

- выпуск блоков необходимых размеров;

- отсутствие горбуш.

Недостатком этого способа является необходимость правильного определения момента резки массива на части.

Основные крепежные детали, используемые для крепежа к пеноблокам:

- сантехники — дюбель;

- металлического профиля и гипсокартона — дюбель-гвоздь.

Для других целей крепежа также применяют:

- анкер;

- химический анкер;

- саморез;

- метрический шуруп;

- винт М4.

Оборудование для изготовления

Строительный рынок предлагает огромное количество марок оборудования для изготовления пеноблоков. Но для строительства частного дома покупка дорогого оборудования означает увеличение расходов на строительство. Такое оборудование можно изготовить своими руками, что позволяет снизить себестоимость блоков.

Схема смесителя пенобетона.

Для получения качественной пены изготавливают пеногенератор, используя в его конструкции принцип парных вентилей. Суть этого принципа заключается в том, что при помощи пары регулировочных вентилей задается плотность пены, а пара запорных вентилей перекрывает систему подачи. Выбрав вначале работы параметры пены для пенобетона с помощью регулировочных вентилей, в дальнейшем работа пеногенератора регулируется только запорными вентилями.

Смеситель, изготавливаемый своими руками, работает по тому же принципу, что и пеногенераторы промышленного типа. В камеру для смешивания под углом 90°С подают раствор пеноконцентрата, где он смешивается с воздухом. Дальше смесь воздуха и раствора пеноконцентрата под давлением проходит через усеченное с двух сторон сопло. На входе в сопло смесь сжимается, на выходе расширяется, при этом происходит увеличение скорости потока в несколько раз. Смесь из сопла попадает в пенопатрон, в котором разбивается в пену.

Чтобы получать пенобетон хорошего качества, необходимо применять воздушный компрессор, для этих целей может служить бытовой насос «Ручеек».

В качестве наполнителя для установки, изготавливающей пенобетон, служат проволочные сетки для чистки посуды из нержавеющей стали. Корпус пенопатрона заполняют по всей длине свернутыми сетками. На выходе установка имеет накрученный «ерш» с сетчатой шайбой, которая удерживает сетки под давлением в пенопатроне. Такой наполнитель может служить несколько лет.

Формы для заливки

Важным оборудованием для изготовления блоков являются формы для заливки смеси.

Материал, из которого изготавливают формы для пеноблоков:

- фанера;

- металл;

- пластик.

Формы должны быть герметичными, легко собираться и разбираться, обеспечивать удобство работы с ними. Несмотря на большой выбор фабричных форм, их несложно сделать своими руками.

Своими руками чаще изготавливаются формы из фанеры. Выбирается размер пеноблока, после чего начинают формировать короб. По необходимым размерам вырезают его дно и наружные стенки. Форму делают не слишком большой и компактной, оптимальное количество ячеек — 40 штук. Для правильного расчета дна формы необходимо учитывать ширину блоков и ширину перегородок.

Чтобы пенобетон имел правильную геометрию, перегородки в форме скрепляются гвоздями. Специалисты советуют отказаться от использования уголков, откосов и различных распорок, так как монолитный пенобетонный блок, подсыхая, сохранит на себе все отметины и вырезы креплений.

Важной характеристикой пеноблоков является усадка их во время кладки стен. Усадка зависит от типа цемента, качества и размеров крупинок песка, способа сушки и выдержки блоков, количества цемента в смеси и плотности пенобетонных блоков.

Пенобетон имеет близкие с натуральным деревом характеристики и эксплуатационные свойства, но его отличают большая долговечность строений и один из наиболее высоких коэффициентов теплоизоляции. Основное преимущество пеноблоков в том, что их можно изготавливать своими руками максимально быстро и непосредственно на стройплощадке.

Закрытая установка по производству смеси для пеноблоков своими размерами не превышает размер стиральной машины «Малютка», комплектуется колесами, что позволяет подкатывать ее поближе к опалубке, делать заливку непосредственно в нее и получать при этом монолитный материал для стен здания.

1pobetonu.ru

Монолитный пенобетон своими руками в домашних условиях

С развитием технологии и науки человечество осваивает всё новые материалы для строительства сооружений различного предназначения. Одними из вновь обращённых выступают пенобетон и газобетон. В данной статье мы остановимся на пенобетоне.

Пенобетон

Изделия из пенобетона — достаточно молодое поколение экологически чистых строительных материалов, наступающее «на пятки» старшему поколению.

Сейчас, начиная с 90-х годов, производство и применение пенобетона значительно выросло в объёмах и испытывает настоящий бум.

Справка: Пенобетон — лёгкий ячеистый бетон, получаемый в результате твердения раствора, состоящего из цемента, песка, воды и пены. Пена обеспечивает необходимое содержание и равномерное распределение воздуха в бетоне. Пену получают из пеноконцентрата (пенообразователя). В качестве пенообразователя могут быть использованы различные органические и неорганические соединения: получаемые на основании натурального протеина, и синтетические, получаемые при производстве моющих средств. Пенобетон недорогой, экономичный, прочный, экологически чистый, биологически стойкий материал, по экологичности более близок к дереву, но негорючий и долговечный.

Сам материал изобретён и запатентован сравнительно недавно — в 1924 году шведским архитектором А. Эриксоном. По историческим меркам это небольшой срок.

Изделия из пенобетона изготавливают в форме блоков, монолитов, используя технологии резки или налива, автоклавным и безавтоклавным способами. Фактически этому материалу можно придать любую форму.

Характеристика материала

Для маркировки веса и плотности пенобетона используют сочетание буквы латинского алфавита D с цифровым обозначением. Цифра, стоящая после буквы D, указывает на вес 1 кубического метра этого строительного материала. Например, если вы где-нибудь в строительном или интернет-магазине увидите обозначение пенобетона D1200, то это значит, что один кубический метр его весит 1200 кг.

Чтобы правильно рассчитать характеристики материала, воспользуйтесь приведённой здесь таблицей № 1:

Использование при возведении объектов строительства пенобетона в виде блоков или монолита позволило получить свойства, которые недостижимы при применении других материалов:

- Во-первых, пенобетон абсолютно экологичен, из-за пористой структуры его условно можно отнести к «дышащим» материалам, что способствует формированию в здании (помещении), естественного микроклимата.

- Во-вторых, это тепло (морозостойкость) и звукоизоляция, последняя из которых составляет где-то 60 ДБ. Если со звукоизоляцией тут всё понятно, то по поводу теплоизоляции есть что добавить. Теплоизоляция в домах регулируемая, за счёт той же пористости пенобетона. Плесень, грибок или запотевание стёкол в домах из пенобетона — крайне редкое явление. Воздух, находящийся в порах материала, служит дополнительной подушкой, предохраняет потерю тепла или, напротив, прохлады, не допуская уравновешивания внутренней и внешних температур.

- В-третьих, это долговечность и пожаробезопасность вследствие огнестойкости материала. С огнестойкостью также всё понятно — она достигается тем, что пеноблоки не содержат в своей основе горючих материалов, и поэтому не горят, не плавятся, не трескаются и даже при высокой температуре держат форму, не теряют прочности и не разрушаются. Долговечность пенобетона идентична обычному бетону, который также со временем крепость только набирает. Долговечность материала связана с высокой атмосферостойкостью и объясняется низкой впитываемостью материалом влаги.

- В-четвёртых, это эргономика и экономичность. Изделия из пенобетона при условии соблюдения требований государственных стандартов (ГОСТ 12.1.007–76, ГОСТ 25485–89 «Бетоны ячеистые. Технические условия»), по степени воздействия на организм вредных веществ (по токсикологическим характеристикам) относятся к неопасной категории — малоопасным веществам. По сути, это степень, близкая к абсолютной экологичности, улучшить которую не получится, даже если пористую поверхность блоков заполнять экологически чистым воздухом альпийских лугов. Эргономика и экономичность обуславливаются низкой стоимостью материала или изделий из него, размерами, весом. Так, при средних размерах блока (60см х 30см х 20см), почти в тринадцать раз превышающего размер обычного кирпича (25см х 12см х 8,8 см), вес его составляет всего чуть больше 23 кг. При соотношении объёма пенобетона к кирпичу или дереву (1 м³) — 1/1, пенобетон дешевле дерева в среднем на 30%, а кирпича на 40. Снижение веса при увеличенном объёме и допустимой прочности снижает вес всей постройки, уменьшает давление на фундамент.

- И, наконец-то, в-пятых, это лёгкость обработки. Этот материал отлично пилится, обрабатывается, и при этом практически не колется. Для обработки не требуется специальное или дорогостоящее оборудование. Вполне подойдёт обычная ножовка.

Предназначение

Основная сфера использования изделий из пенобетона – строительство. При этом речь идёт о строительстве в любых климатических зонах при любой влажности. Пенобетон применяется в качестве строительного и теплоизоляционного материала и подразделяется на теплоизоляционные, конструкционные и конструкционно-теплоизоляционные блоки. Его плотность непосредственно влияет на вес, прочность изделия и всей конструкции.

В таблице №2 приведена информация об использовании пенного бетона в зависимости от марки:

Оборудование для изготовления

Если для покупки строительного материала требуется ваша зарплата за год, которой у вас нет, то нужно что-то предпринять. Здесь путей решения несколько, — от трудоустройства на стройку сторожем до эпической фразы «А пошло оно!..»

Но мы не будем бросаться в крайности и остановимся или, точнее, предложим вполне приемлемое решение — делать пенобетон самому, в необходимых для личных нужд количествах. К сожалению, производить пенобетон совсем бесплатно у нас не получится. Его не изобрели ещё даже наши умельцы. Возможно, со временем люди научатся сжимать до нужной плотности воздух или отвердевать воду, но когда это произойдёт, то и за воздух и тем более за воду мы будем платить не меньше, чем сейчас за пенобетон. Поэтому не будем терять время и приступим к решению нашей общей задачи.

Для изготовления пенобетона самой распространённой марки D600 нам понадобятся: цемент, песок, вода, пенообразователь, оборудование и опалубка. На оборудовании мы остановимся более подробно. Итак, нам необходимо смастерить: форму для пеноблоков, смеситель, пенообразователь.

Форма

Форма для пеноблоков изготавливается, как правило, стандартных размеров, идентичных заводским (60см х 30см х 20см) из долговечных материалов, например, металлических листов. Естественно, что форму можно изготовить любого размера и из менее прочных материалов, но она в этом случае долго не прослужит.

Форма представляет собой сваренный металлический прямоугольный короб, поделённый на одинаковые ячейки, которые являются блоками. Все сварные швы и крепёжные элементы должны располагаться исключительно с внешней стороны, чтобы внутренняя поверхность блоков оставалась гладкой, а находящиеся в них пеноблоки — легкоизвлекаемыми.

Смеситель

Чтобы не изобретать велосипед, в качестве смесителя можно использовать бетономешалку, которая в домашних хозяйствах встречается достаточно часто. К тому же, бетономешалка будет очень кстати для подготовки раствора при кладке пеноблоков. Другой, намного худшей альтернативой смесителю может быть использование электродрели, оборудованной насадкой для перемешивания. В качестве ёмкости для замеса в этом случае могут подойти чан, большая кастрюля-выварка, отслужившая ванна и т. п.

Объём бетономешалки или заменяющей её ёмкости должен соответствовать объёму одного и нескольких форм для пеноблоков, для того чтобы одного замеса хватало на целую партию блоков, размещённых в форме. В противном случае для наполнения формы понадобится два или более замесов, что негативно скажется на технологии изготовления пенобетона, особенно на этапе просушки, которая идёт сразу после наполнения блоков пенобетонной смеси.

Пенообразователь

Следующим в нашем списке оборудования для изготовления пенобетона и самым сложным в изготовлении следует пенообразователь.

Изготовленный собственными силами, пенообразователь представляет собой смонтированную на большой герметичной ёмкости (можно для этих целей использовать металлическую бочку) систему входных и выходных вентилей и компрессорной установки. Выходной вентиль должен быть оборудован, помимо клапана, мелкой решёткой. В ёмкость загружается вода и вспенивающее вещество. Компрессором и системой клапанов регулируется плотность вещества, давление внутри ёмкости, организуется подача готовой пены. Мелкоячеистая решётка способствует равномерному распределению, перемешиванию и образованию вспененного вещества или попросту пены. К проектированию и изготовлению пенообразователя необходимо подойти со всей ответственностью, после ознакомления со схемами и чертежами других рабочих моделей, так как от качества пены зависит качество пенных блоков и монолита.

Опалубка

Для получения монолитного пенобетона необходима опалубка. Опалубку самостоятельно изготавливать не имеет смысла и это тот случай, когда достаточно ограничиться использованием обычных заводских изделий, используемых в строительстве.

Ниже, на представленном видео даётся наглядное описание рабочего пенообразователя. Технические решения, используемые при его изготовлении, могут быть применены для разработки других опытных образцов.

Видео: самодельная установка для производства пенобетона

Инструкция по изготовлению своими руками

Производство пеноблоков условно подразделяется на две части (заливка отдельных блоков и создание монолитных пеноблочных стен), и два этапа (подготовительный и основной этапы). Следовательно, и рассматривать технологию производства мы будем по отдельности.

Подготовительный этап

Перед основным этапом изготовления пенобетона необходимо организовать рабочее место. Позаботиться о подводе воды и электроэнергии, наличии необходимого инструмента, ёмкостей, оборудования, материалов. Определить оптимальное количество помощников, последовательность выполняемых действий, а также круг обязанностей каждого. Подготовить компоненты, применяемые для производства.

Для соблюдения точного соотношения компонентов пенобетона нелишним будет использование таблицы с пропорциями, которая должна быть составлена или распечатана с интернета и находиться в пределах досягаемости. Естественно, всё предусмотреть не получится, особенно если к изготовлению пеноблоков вы приступаете впервые. Ведь непосредственно на качество работы и конечный результат будут влиять такие факторы, как температура окружающей среды, используемой воды, влажность воздуха, виды применяемых пенообразователей и качество пены, которое зависит от оборудования-пенообразователя, работы другого задействованного оборудования, однородности пенобетонной массы и прочего.

В таблице №3 указаны пропорции различных марок пенобетона:

Основной этап

Технология заливки отдельных блоков

Для начала необходимо приготовить формы для заливки пенобетона. Формы устанавливаются на ровную и твёрдую поверхность. Внутри смазываются машинным маслом, для удобного извлечения блоков. В процессе установки форм необходимо позаботиться о защите от атмосферных осадков и в случае их наличия предохранить поверхность блоков от намокания.

Далее приступаем к приготовлению цементного газобетонного раствора. Раствор можно приготовить как с помощью механической или электрической мешалки, так и вручную, в зависимости от объёмов. Необходимо взять одну часть цемента и одну — две части песка, в зависимости от марки цемента и желаемой плотности. Песок желательно брать жёлтый речной, без примесей глины. Добавляем воду и всё тщательно перемешиваем, доводим до нужной консистенции. После чего добавляем пенообразователь (желательно в той пропорции, которая указана на упаковке товара). В среднем добавляют 3–4 г на 1 кг цемента.

Также можно приобрести уже готовые пенопластовые шарики и просто добавить их в цементный раствор в пропорции, указанной изготовителем.

Готовым газобетонным раствором заполняем формы (желательно в течение 20–30 мин.) для исключения потерь качества изначальной пенобетонной смеси. После наполнения форм оставляем их для просушки на время до 48 часов, в зависимости от погодных и климатических условий. Готовые пеноблоки извлекаются из форм и готовы к использованию при проведении строительных работ.

Фотогалерея: разновидность форм для изготовления пенобетонных блоков

Создание монолитных пеноблочных стен

Для создания монолитных газобетонных стен вместо форм используют многоразовую съёмную опалубку. Эта конструкция позволяет создать стену без швов и дополнительного оштукатуривания. Но и объёмы приготовляемого раствора увеличиваются в несколько раз. Её можно приобрести как заводскую, так и сделать своими руками.

Необходимо взять влагостойкий листовой материал, лучше всего подойдёт многослойная фанера или ОСБ. С помощью листов фанеры (можно также взять сосновые рейки) формируется опалубка и толщина будущей стены. Внутри стены, в то место куда будет заливаться пенобетон, формируется металлический каркас из металлопрофиля или арматуры, для того чтобы придать прочность будущей стене. Металл можно не сваривать с помощью электросварки, а достаточно будет увязать концы арматуры проволокой. Сверху опалубку необходимо скрепить поперечными балками или скобами, для того чтобы её не разорвало по мере наполнения опалубки пенобетоном.

После формирования опалубки приступаем к наполнению её пенобетоном, по технологии производства газобетонных блоков.

Фотогалерея: Изготовление монолитного пенобетона

Не стоит забывать, что для заливки опалубки потребуются значительные объёмы пенобетонной смеси. Обычно её подают специальным насосом, который обеспечивает практически бесперебойную подачу смеси в опалубку. В случае отсутствия такого насоса потребуется больше людей для бесперебойного производства и подачи газобетонной смеси в опалубку до полного её заполнения. Это необходимо для равномерной заливки и формирования стены, и, главное, — для сохранения первоначальных свойств пенобетонной смеси. При отсутствии пенообразующих веществ можно приобрести пенопластовые шарики и добавить их в раствор.

Видео: Использование пенобетона

Благодаря уникальным свойствам монолитный пенобетон всё крепче удерживается в строительстве и заслуживает высокого уважения. Его свойства обеспечивают термоизоляцию помещений и облегчение массы сооружений, что в совокупности приводит к широкому спросу газобетонных изделий на потребительском рынке. А сделать своими руками блоки или возвести стенку из монолитного пенобетона не представляет особых трудностей — было бы желание.

theecology.ru

особенности смесителя для пенобетона, чертежи

Пенобетоносмесители предназначены для изготовления пенобетона, газобетона, гипсобетона и являются необходимыми элементами в производственной линии. В большинстве случаев применяются заводские модели смесителей. Можно конечно сделать пенобетоносмеситель своими руками, но для этого необходимы соответствующие знания, чертежи пенобетоносмесителя, схемы и точные расчеты, плюс станки для расточки деталей.

К тому же цена на отдельные узлы оборудования достаточно высока, поэтому здесь следует тщательно взвесить все за и против и только после этого приступить к изготовлению устройства.

На фото показан смеситель турбулентный

Рассмотрим, для чего используется и как устроен пенобетоносмеситель турбулентного принципа действия подробнее.

Область применения смесителей турбулентного типа

При производстве тех или иных строительных материалов, основу которых составляет так называемый «фиброцемент» то есть цемент поризованный посредством воздушной массы с добавлением заполнителей и разбавителя, используют специальное оборудование для пенобетона — пеногенератор и пенобетоносмеситель.

В большинстве случаев для получения качественных строительных фибробетонных блоков необходимо тщательное смешивание всех составляющих компонентов, таких как щебенка, фракционный песок, цементный порошок, пенообразователь и разбавитель – вода.

Смешивание всех компонентов происходит в специальных металлических емкостях наподобие больших миксеров, в которые и всыпаются отдельные ингредиенты.

Смесительный узел

Смесительные устройства необходимы для качественного замешивания раствора. Современное производство строительных материалов предполагает использование смесителей разных модификаций для выполнения задач по смешиванию тех или иных типов растворов.

Физико-механические свойства фибробетона напрямую зависят от качественных характеристик исходных материалов и их равномерного и тщательного замешивания. Однородные и равномерно смешанные ингредиенты позволяют производить эффективный строительный материал соответствующий всем необходимым требованиям.

Расход основного исходного материала – цемента, также напрямую зависит от эффективного смешивания в смесительных установках.

Смесительные установки турбулентного принципа действия активно используют на производственных линиях для получения качественного раствора для формирования всех типов ячеистых блоков (газоблоки, пено и гипсоблоки).

Линия по производству ячеистых бетонов

Устройства смесительных установок турбулентного типа достаточно просты в эксплуатации и обслуживании, но вместе с тем достаточно эффективны в работе. К плюсам оборудования относят высокую скорость смешивания раствора при низких энергозатратах.

При турбулентном способе замешивания компонентов на выходе получается достаточно текучий и однородный раствор менее подверженный процессам водоотделения.

Конструкционная особенность смесителя

- Устройство пенобетоносмесителя состоит из рамной металлической основы, все элементы которой прочно сварены между собой.

- На раме закреплен металлический резервуар, имеющий конусообразный вид. Острый край, которого обращен вниз.

Металлический каркас

- Активатор, вращающий лопастной механизм, состоит из основного элемента – двигателя прочно закрепленного на нижней части смесительного контейнера.

- Вращение активатора происходит от поступательного действия электродвигателя через шкивной механизм.

- Помимо вращения самого ротора смешивающего растворную массу в дело вступают вибрационные силы от активатора при вращении как раз создают те условия, при которых все компоненты смешиваются более равномернее и качественнее.

- Вибрационный (турбулентный) принцип смешивания позволяет производить бережливый замес таких хрупких заполнителей как полистирол или легкая фибра, которые просто разрушаются при интенсивном и агрессивном контакте с механическими частями в смесительном контейнере.

- Смесители турбулентного принципа действия, учитывая вышеописанные факторы, активно применяются при производстве неавтоклавных пенобетоноблоков или как еще их называют «поробетонных блоков».

Неавтоклавные строительные блоки

Можно ли изготовить эффективный смеситель самостоятельно

Если все же стоит задача сделать смеситель для пенобетона своими руками то здесь самое главное – инструкция, детальные чертежи и схемы, по которым уже были собраны опытные образцы. Если устройство, собранное по данным схемам показало устойчивую работу без перебоев то можно приступить к его изготовлению.

Также необходимо быть готовым приобрести исходные материалы, которые в свою очередь, учитывая немалую стоимость, могут заставить раскошелиться. В некоторых случаях самостоятельно собранный пенобетоносмеситель может не оправдать ваших надежд, то есть аппарат будет работать нестабильно, вполне возможны частые поломки отдельных узлов, и существует вероятность низкой пропускной способности главных выходных каналов.

Самодельное смесительное оборудование

Также стоит отметить что для того чтобы изготовить смеситель пенобетона своими руками, потребуются специальные станки для нарезки резьбовых соединений, расточки, сверлению отдельных узлов, а также сварочные аппараты и ряд других устройств и приспособлений. Немаловажный фактор, от которого также зависит качество выполненной работы — квалификация по данному направлению.

Делаем выводы, приобретаем или изготавливаем смеситель своими силами

В случае если все вышеперечисленные нюансы учтены, то вполне можно приступить к реализации задуманного то есть к самостоятельному монтажу смесительного устройства. Следует помнить, что если есть хоть капля сомнений касательно правильного изготовления прибора, то лучше все же приобрести уже готовый пенобетоносмеситель заводской сборки с гарантийным сроком обслуживания.

Совет!

Если планируется запустить производственную линию по изготовлению пеноблоков на продажу, то скорее всего целесообразнее приобрести готовый вариант оборудования соответствующей производительности и не тратить зачастую зря силы, время и средства.

Рекомендуем посмотреть видео в этой статье про пенобетоносмесительную установку турбулентного принципа действия.

masterabetona.ru

видео-инструкция по монтажу своими руками, фото

Понравилась статья? Следите за новыми идеями полезных авто советов в нашем канале. Подписывайтесь на нас в Яндекс.Дзене. Подписаться.

Пенобетон – легкий пористый материал, который получают в результате отвердения раствора состоящего из воды, песка, цемента и пенообразователя. Чаще всего этот материал можно видеть в виде блоков. Они используются для строительства несущих стен и перекрытий.

Рассмотрим более подробно изготовление пеноблоков и оборудование.

Компоненты и оборудование для производства пеноблоков

Технология изготовления пеноблоков

Прежде чем приступать к подробному изучению оборудования для производства пеноблоков, нужно изучить технологию производства, учесть количество материалов.

Таким образом, для изготовления одного кубического метра пенобетона потребуется:

- Около 200 килограмм строительного песка;

- Порядка 320 килограмм бетона;

- Литр или полтора пенообразователя;

- Вода;

- Инструменты и оборудование.

Каким дорогим бы этот список не казался, изготавливать пеноблоки своими руками выходит дешевле, чем покупать уже готовые изделия. Самым затратным компонентом является цемент. Все остальные вместе взятые ингредиенты, составят двадцать пять процентов от общих расходов.

На сегодняшний день существует два наиболее распространенных способа производства пенобетона:

Схема различных способов получения пенобетона

- Классический, где сущность метода заключается в смешении растворной смеси (обычного раствора бетона) с пеной. Концентрированный пенообразователь и воду дозируют по пропорциям, затем смешивают, в результате чего получается готовый раствор пенообразователя. Затем изготавливают растворную смесь (вода, песок, бетон). В бетоносмеситель подается пена из генератора и смесь, а на выходе получается готовая к использованию и изготовлению пеноблоков масса;

- Пенобаротехнология. Смысл способа — в поризации под давлением всех компонентов (пенообразователь, песок, бетон, вода). Все составляющие закладываются в пенобаробетоносмеситель ,куда компрессором закачивается воздух, создавая внутри давление. На выходе получается готовая к использованию масса.

Плюсы и минусы использования пеноблоков

Пеноблоки (фото).

Как и любой другой строительный материал, пеноблок имеет свою область применения, недостатки и преимущества.

Преимущества

- Экологичность. Материал является не токсичным. Даже при огромных температурах (до 1200 градусов) он не выбрасывает в воздух вредные вещества;

- Долговечность;

- Пожаростойкость;

- Шумоизоляция. Стены из пеноблоков плохо пропускают посторонние звуки, и в отличие от кирпича не пропускают низкочастотные звуки;

- Технологичность. Процесс не является затратным в плане рабочей силы или электроэнергии. Для производства и дальнейшего использования не требуется вмешательство тяжелой строительной техники;

- Экономичность. Этот материал является одним из самых дешевых. Например: кубометр кирпича стоит примерно в два раза больше чем кубометр пеноблоков.

Недостатки

- На построенных своими руками стенах из пеноблоков при осадке здания могут появиться трещины;

- Стены из этого материала не терпят деформации, и его можно использовать только на ленточных фундаментах.

Важно!

Однако при отсутствии оборудования цена возрастает в разы.

Стоит так же помнить о том, что могут получиться неудачные замесы, так как достичь нужного результата с первого раза достаточно сложно.

Отдельного рассмотрения требует оборудование по изготовлению пеноблоков.

Оборудование

Из всего множества оборудования можно выделить основные и наиболее часто используемые типы:

- Пеногенератор;

- Бетоносмеситель;

- Компрессор;

- Пенобаробетоносмеситель;

- Формы.

Пеногенератор

Пеногенератор.

Пеногенератор выполняет функцию выработки пены, на основе которой позже будет выполняться производство непосредственно пенобетона в любом виде бетономешалки.

Конструктивно он состоит из:

- нижнего бака служащего для смеси воды и пенообразователя;

- верхнего бака для пенообразователя;

- регулирующих и впускных вентилей;

- впускной трубы, которая генерирует пену.

Устройство подключается к воде (если централизованная система подачи воды отсутствует, то можно заливать ведрами), верхний бачок заполняется пенообразователем (любым, можно даже самодельным, иногда вместе с устройством поставляется инструкция по изготовлению).

Далее устройство подключается к компрессору, который создает давление и начинается выход пены из трубы. При помощи выпускных вентилей можно задавать пористость.

Бетоносмеситель

Бетоносмеситель.

Это устройство для принудительного смешивания ингредиентов (песка, воды, щебня, цемента), с целью приготовления однородной смеси, готовой к использованию.

Бетоносмесители подразделяют на:

- Гравитационные;

- С принудительным смешением материалов.

В гравитационном смесителе ингредиенты вращаются в барабане, который с внутренней стороны снабжен лопастями. При вращении материалы сталкиваются с лопастями, тем самым перемешиваясь.

В бетоносмесителе с принудительным смешением материалов составляющие находятся в неподвижном барабане. В барабане вращаются лопасти насаженные на вал.

По способу установки бетономешалки разделяют на:

- Стационарные;

- Передвижные.

Устройства с выходом готового раствора более 660 л обычно стационарные. До 65 л всегда передвижные. От 330 л до 500 и передвижные и стационарные.

По характеру работы бетоносмесители бывают непрерывного действия, и цикличные. В цикличных загрузка происходит порциями, а в непрерывном — загрузка материалов и выход смеси происходит постоянно.

Пенобаробетоносмеситель

Пенобаробетоносмеситель.

Предназначен для производства ячеистого бетона. Используется для изготовления блоков способом пенобаротехнологии.

Совмещает три функции:

- Производит смешивание;

- Генерирует пену;

- Работает как насос для транспортировки пены к месту укладки.

Таким образом, это наиболее полноценный агрегат для изготовления пенобетона. Он совмещает в себе функции пеногенератора, бетоносмесителя и компрессора.

Формы

Формы.

Статьи по теме:

Форма для пеноблоков это, по сути, большой ячеистый ящик, размер ячеек которого зависит от требований к размеру блока. Ящик может быть изготовлен из фанеры, листового железа или досок. При самостоятельном изготовлении можно задать форму, размер и текстуру.

Изготавливая форму следует начать с дна, потом прикрепить наружные стенки, и в последнюю очередь внутренние перегородки.

Совет: Не используйте уголки или другие распорки для скрепления внутренних стенок, это повлияет на форму блока.

Вывод

Существует несколько способов изготовления пенобетона. Один более технологичен и требователен к оборудованию (пенобаротехнология), а другой не требует сложного оборудования, прост в применении но менее производителен (классический). Так же имеет место оборудование кустарного производства.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме:

openoblokah.ru

Установка для пенобетона своими руками

Среди множества материалов для строительства дома хорошими характеристиками отличается пенобетон. Несмотря на довольно высокую стоимость, этот материал пользуется большим спросом. Можно снизить финансовые затраты, если сделать смеситель для изготовления пенобетона в домашних условиях и организовать его производство.

Схема стены из пенобетона.

Характеристики пенобетона определяются качеством и плотностью пены, поэтому смеситель, изготовленный в домашних условиях, должен обеспечивать правильный процесс смешивания воды с эмульсией и воздухом.

Технология изготовления

Для приготовления пенобетона необходимы следующие материалы и оборудование:

- вода;

- песок;

- цемент;

- отвердитель;

- пенообразователь.

Вода должна быть чистой, без загрязнений и добавок, без примеси кислот и солей, можно использовать водопроводную воду. Песок применяют мелкий, без примеси глины, с модулем крупности до двух единиц, для этой цели хорошо подходит речной песок. Для получения качественного пенобетона используется портландцемент марок М400 и М500. Пенообразователь рекомендуется использовать синтетический. Его также можно изготовить самому, для этого требуется:

Схема стены из пенобетона.

- едкий натр – 150 г;

- канифоль – 1 кг;

- столярный клей – 60 г.

Полученный пенообразователь измельчают, нагревают и перемешивают до однородной массы. Для получения рабочего раствора смесь соединяется с водой в пеногенераторе.

Чтобы получить качественный пенобетон, требуется следующее оборудование и материалы:

- пеногенератор;

- компрессор;

- манометры;

- бетоносмеситель;

- формы для выливания пенобетонных блоков из фанеры или листового проката;

- помещение для сушки.

Наличие в пенобетоне большого количества пор, образовавшихся в процессе изготовления, влияет на него, особенно на его легкость. Стандартный размер блока – 60?60?25 сантиметров, вес – 18 кг. При изготовлении блоков своими руками их можно делать любого размера.

Технологию производства пенобетона можно разделить на три основных этапа:

- подготовка смеси из цемента и песка;

- подготовка рабочего раствора пенообразователя;

- заливка пенобетонной смеси в формы.

Схема бетоносмесителя.

Смесь из цемента и песка в пропорции 1:3 подготавливается таким же образом, как и при изготовлении обычного бетона. Когда смесь приобретет однотонный серый цвет, добавляется вода и смесь тщательно перемешивается до консистенции болтушки. В полученную болтушку добавляется пена в количестве приблизительно 400 г, изготовленная в пенообразователе. Плотность пены должна быть не меньше 75-85 г/м. Меньшая плотность пены вызывает образование большего количества пор, что приводит к уменьшению срока эксплуатации строения, так как пенобетон быстрее разрушается.

Специалисты советуют определять качество пены следующим методом: ее наливают в обыкновенное ведро и переворачивают вверх дном, пена высокой плотности из ведра не вытекает.

Перемешивание пены и цементно-песочной смеси следует проводить тщательно и оперативно не больше 1-2 минут, это позволяет получить высокие значения плотности, что определяет качество пенобетона. По окончанию перемешивания добавляется 200 граммов отвердителя, им служит хлористый кальций. Расчет количества отвердителя ведут исходя из пропорции – 1-2 % от объема цемента в смеси.

После перемешивания пенобетонную смесь разливают в смазанные не содержащими масла веществами формы. Формы из фанеры обтягивают полиэтиленом. Сушку ведут при температуре 50-60°С в течение 2 суток. После блоки складывают на поддоны и используют в строительстве частных домов.

В некоторых случаях изготавливают монолитный пенобетон, который заливается в заранее приготовленную опалубку.

Разлив пенобетонной смеси можно проводить, используя два способа: литье и резку.

Выбор способа разливки

Схема устройства смесителя.

При способе производства пенобетона литьем смесь заливается в форму из металла, сушится в форме. После того как прочность блока достигает необходимого значения, готовые изделия вынимают и складывают на поддон. Высота кассеты составляет 60 сантиметров.

Достоинство этого способа изготовления блоков -заключается в том, что нет необходимости покупать дорогостоящее оборудования для резки блоков.

К недостаткам этого способа можно отнести:

- отклонение в геометрических размерах из-за применения тонкого листового металла;

- появление горбушек на торце блока по той же причине;

- увеличение затрат на изготовление дополнительных переборок в формах;

- повреждение углов и поверхностей блоков при извлечении их из форм.

Резательный способ изготовления блоков состоит из двух этапов: заливка пенобетонной смеси в форму большого размера и последующая резка большого массива на блоки необходимого размера.

К преимуществам резательного способа можно отнести:

- правильные геометрические размеры всех блоков;

- поверхности и углы блоков получаются без сколов и неровностей;

- сокращение расходов на отделку стен;

- выпуск блоков необходимых размеров;

- отсутствие горбуш.

Недостатком этого способа является необходимость правильного определения момента резки массива на части.

Основные крепежные детали, используемые для крепежа к пеноблокам:

- сантехники – дюбель;

- металлического профиля и гипсокартона – дюбель-гвоздь.

Для других целей крепежа также применяют:

- анкер;

- химический анкер;

- саморез;

- метрический шуруп;

- винт М4.

Оборудование для изготовления

Строительный рынок предлагает огромное количество марок оборудования для изготовления пеноблоков. Но для строительства частного дома покупка дорогого оборудования означает увеличение расходов на строительство. Такое оборудование можно изготовить своими руками, что позволяет снизить себестоимость блоков.

Схема смесителя пенобетона.

Для получения качественной пены изготавливают пеногенератор, используя в его конструкции принцип парных вентилей. Суть этого принципа заключается в том, что при помощи пары регулировочных вентилей задается плотность пены, а пара запорных вентилей перекрывает систему подачи. Выбрав вначале работы параметры пены для пенобетона с помощью регулировочных вентилей, в дальнейшем работа пеногенератора регулируется только запорными вентилями.

Смеситель, изготавливаемый своими руками, работает по тому же принципу, что и пеногенераторы промышленного типа. В камеру для смешивания под углом 90°С подают раствор пеноконцентрата, где он смешивается с воздухом. Дальше смесь воздуха и раствора пеноконцентрата под давлением проходит через усеченное с двух сторон сопло. На входе в сопло смесь сжимается, на выходе расширяется, при этом происходит увеличение скорости потока в несколько раз. Смесь из сопла попадает в пенопатрон, в котором разбивается в пену.

Чтобы получать пенобетон хорошего качества, необходимо применять воздушный компрессор, для этих целей может служить бытовой насос «Ручеек».

В качестве наполнителя для установки, изготавливающей пенобетон, служат проволочные сетки для чистки посуды из нержавеющей стали. Корпус пенопатрона заполняют по всей длине свернутыми сетками. На выходе установка имеет накрученный «ерш» с сетчатой шайбой, которая удерживает сетки под давлением в пенопатроне. Такой наполнитель может служить несколько лет.

Формы для заливки

Важным оборудованием для изготовления блоков являются формы для заливки смеси.

Материал, из которого изготавливают формы для пеноблоков:

- фанера;

- металл;

- пластик.

Формы должны быть герметичными, легко собираться и разбираться, обеспечивать удобство работы с ними. Несмотря на большой выбор фабричных форм, их несложно сделать своими руками.

Своими руками чаще изготавливаются формы из фанеры. Выбирается размер пеноблока, после чего начинают формировать короб. По необходимым размерам вырезают его дно и наружные стенки. Форму делают не слишком большой и компактной, оптимальное количество ячеек – 40 штук. Для правильного расчета дна формы необходимо учитывать ширину блоков и ширину перегородок.

Чтобы пенобетон имел правильную геометрию, перегородки в форме скрепляются гвоздями. Специалисты советуют отказаться от использования уголков, откосов и различных распорок, так как монолитный пенобетонный блок, подсыхая, сохранит на себе все отметины и вырезы креплений.

Важной характеристикой пеноблоков является усадка их во время кладки стен. Усадка зависит от типа цемента, качества и размеров крупинок песка, способа сушки и выдержки блоков, количества цемента в смеси и плотности пенобетонных блоков.

Пенобетон имеет близкие с натуральным деревом характеристики и эксплуатационные свойства, но его отличают большая долговечность строений и один из наиболее высоких коэффициентов теплоизоляции. Основное преимущество пеноблоков в том, что их можно изготавливать своими руками максимально быстро и непосредственно на стройплощадке.

Закрытая установка по производству смеси для пеноблоков своими размерами не превышает размер стиральной машины «Малютка», комплектуется колесами, что позволяет подкатывать ее поближе к опалубке, делать заливку непосредственно в нее и получать при этом монолитный материал для стен здания.

o-cemente.info

Пенобетон своими руками: особенности пеноконцентратов

Современное строительство жилья подразумевает собой применение в процессе возведения построек наиболее технологических разработок. Пожалуй, достаточно новым решением при возведении малоэтажных домов является ячеистый бетон. В данной статье будет рассказано о том, как изготовить пенобетон своими руками.

Это может быть не только смесь для заливки опалубки, но и блоки.

На фото – готовый пенобетонный блок в домашних условиях

Пенобетон обладает следующими свойствами:

- отличной звукоизоляцией;

- легко обрабатываемой поверхностью;

- экологичностью (безопасностью для здоровья).

Также он хорошо пропускает потоки воздуха. Это, в свою очередь, исключает высокую влажность, гарантирует прочность и долговечность сооружения.

Поризатор для пенобетона промышленного изготовления

Самостоятельный способ изготовления

Изготавливать пеноблоки вполне реально собственными силами. В таком случае придется запастись цементом и прочими компонентами, цена которых будет составлять приблизительно 25% стоимости цемента.

Нередко опытные строители предлагают свои услуги по созданию пеноблоков. Это достаточно логично, так как в этом случае нужно владеть навыками из области инженерии и химии.

Себестоимость

Рассчитывая себестоимость самостоятельного производства пеноблоков, можно искренне удивиться, так как в итоге цифры будут достаточно маленькими.

Для изготовления 1 м3 материала плотностью D600 понадобится:

- Цемент ПЦ500ДО – примерно 320 кг;

- Пеноконцентрат для пенобетона – 1,5-2 л;

- Песок – 200-250 кг;

- Вода;

- Электроэнергия.

При этом большая часть средств будет затрачена на цемент.

Рецептура пенобетона разной марки

С первого взгляда все кажется вполне простым в плане исполнения.

Однако существуют две главные проблемы:

- Качество изготовленного материала должно быть высоким для создания прочных построек.

- Затраты на производство будут внушительными.

С оборудованием можно разобраться весьма легко, не расходуя при этом большое количество денег.

Для изготовления непосредственно пеноблоков необходимо иметь:

- мощный насос;

- компрессор;

- пеногенератор;

- манометры и формы;

- бетоносмеситель.

Главная цель при создании материала своими руками – добиться того, чтобы характеристики у пеноблоков соответствовали установленным нормам. При первом проведении работ, разумеется, нужно будет поэкспериментировать, чтобы понимать принципы изготовления.

Изготавливаем в домашних условиях самодельный пенобетон

В дальнейшем навыки повысятся, и работать станет гораздо легче. Необходимо лишь учитывать, что на эти «эксперименты» порой можно существенно потратиться.

Процесс

Технология пенобетона должна быть полностью изучена энтузиастом в том случае, если он решил не обращаться за помощью к профессионалам.

| Первый этап |

|

| Второй этап | Далее инструкция следующая:

|

| Третий этап | Разливка пенобетона в опалубку или формы. |

Совет: избегайте добавлять любые примеси.

При изготовлении теплоизоляционного бетона, песок использовать не стоит. Он добавляется в том случае, если плотность материала должна составлять примерно 550-650 кг/м3. В этом случае необходимо использовать дробленный или природный песок.

Качество пены довольно легко проверяется.

Для этого достаточно ее набрать в ведро и перевернуть его вверх дном:

- если плотность соответствующая — пена не вытечет;

- при малой концентрации она начнет вытекать из емкости.

Совет: время перемешивания пены со смесью влияет на окончательное качество пенобетона.

Поэтому чем меньше времени это займет, тем он будет крепче и более пригодным для строительных работ.

Раствор пенообразователя

Пенообразователь необходимо постепенно добавлять в готовую смесь. Для этих целей лучше всего подойдет синтетический, например, Ареком-4.

Если есть желание изготовить его самостоятельно, вам понадобится:

- канифоль – 1 кг;

- едкий натр 150 г;

- клей столярный 60 г.

Полученную смесь необходимо:

- Измельчить.

- Нагреть.

- Смешать до однородной массы.

Совет: изготовление такого пенообразователя не может происходить без пеногенератора.

- Получите рабочий раствор, соединив с водой полученный концентрат.

Пенобетон в разрезе

Рекомендации специалистов

- Изготовить формы можно из металла или фанеры. Следите в процессе изготовления за их геометрическими размерами.

Металлические формы

- Перед заливкой смеси металлические формы нужно смазать, а фанерные обтянуть полиэтиленом.

- Желательно проводить сушку при температуре 50-60˚С в течение 2-х суток.

- Формы освобождайте после полного высыхания материала и заполняйте новым раствором.

- Проводите складирование готовых блоков на поддоны.

Формы из фанеры

Совет: для ускорения затвердевания бетонного материала, можно применять разные ускорители, к примеру, хлористый кальций.

Его следует добавлять в соотношении 1-2% от объема цемента в цементно-песчаной смеси.

Изготовление блоков

В этом случае необходимо использовать специально подготовленные формы. Когда бетон еще находится в полузастывшем состоянии, его следует разрезать на равномерные блоки.

В форме блок должен пробыть не менее 24 часов. По истечении времени каждый выдерживается на поддоне при температуре не менее +5˚С. Оставлять блоки в покое рекомендуется на 15 часов.

Важной характеристикой пеноблока во время его укладки является его усадка.

Этот показатель складывается из таких составляющих:

- качество и размеры используемого песка;

- метод выдерживания;

- плотность пеноблока;

- тип цемента и его количество при смешивании с водой и песком.

Любопытен тот факт, что пеноблоки по своим характеристикам и свойствам при эксплуатации сходятся с такими же параметрами натуральной древесины. Однако они гораздо долговечнее в эксплуатации, а также обеспечивают хороший микроклимат в строении. Летом такие стены хорошо сохраняют прохладу, а зимой – тепло.

Монолитное строительство с помощью пенобетона

Такой материал при должных умениях изготавливается достаточно быстро. Большинство квалифицированных застройщиков предпочитают самостоятельное производство пеноблоков, экономя при этом немалые деньги. К тому же сама работа приносит моральное удовлетворение.

Вывод

Для экономии средств при строительстве хозяйских построек или жилого дома можно собственноручно изготовить пенобетон. Процесс не является сложным, следует лишь четко соблюдать инструкции. Материал можно применять для монолитного строительства и в качестве блоков. Видео в этой статье поможет найти вам дополнительную информацию по этой тематике.

masterabetona.ru

Изготавливаем пенобетон своими руками быстро, легко и без лишних затрат +видео

Сегодня на строительных рынках есть разные материалы, осталось лишь узнать как делать пенобетон своими руками? Это изрядно сэкономит ваши средства. Подробнее об этом читайте в статье.

Производство пенобетона в домашних условиях — состав и свойства раствора. ↑

Установки для пенобетона в домашних условиях — видео

Установки для пенобетона в домашних условиях — видеоПоскольку многие здания и внутренние стены изготавливаются из пеноблоков, речь пойдет о том, как сделать этот материал своими руками.

Кроме того, что нам понадобится установка для пенобетона своими руками, о которой мы поговорим чуть ниже, нужны и материалы для его изготовления:

- Цемент;

- вода;

- песок;

- пенообразователь.

Вы должны учитывать и то, что в процессе работы могут возникнуть некоторые дополнительные трудности. Например, это денежные и временные затраты на то, чтобы создать самодельное оборудование для пенобетона своими руками. Но все равно работа выйдет дешевле чем, если бы вы покупали готовый материал.

Обращайте внимание на технику для изготовления материала:

- Формы;

- пеногенератор (пенообразователь) для пенобетона своими руками;

- компрессор.

Формы особенно важны, поскольку с их помощью мы будем изготавливать сами блоки, размер и формы которых будут зависеть от типа конструкции. Самое важное значение имеет ширина блоков, и если дело касается изготовления дома, то наилучший показатель — 20 см.

Самодельная установка для изготовления пенобетона выйдет значительно дешевле, чем ее покупка, тем более что нет гарантий, что купленное оборудование вам подойдет, скорее всего, придется делать какие-то наработки.

Как сделать формы для заливки пенобетона ↑

Установки для пенобетона в домашних условиях продолжение — видео

Установки для пенобетона в домашних условиях продолжение — видеоФорма для пеноблоков это ящик с ячейками нужных размеров. Изготавливать ее можно из обычных досок, металла, фанеры либо других материалов. Монолитный пенобетон своими руками имеет преимущество над фабричным, тут можно выбирать любые форму и размеры блоков.

Чаще всего они делаются из фанеры, поскольку и материал довольно крепкий, и стоит он относительно дешево. Достаточно распилить лист фанеры по размер, сбить детали между собой, получив в итоге обычный ящик. После установки перемычек, внутреннюю часть ящика нужно проложить полиэтиленом, поскольку фанера обычно впитывает влагу, а нам никак нельзя допустить быстрое высыхание смеси. Благодаря этому способу можно во много раз сократить расходы на строительные материалы.

Теперь вы знаете, как изготовить пенобетон в домашних условиях и можете самостоятельно проводить подобные работы.

Пенобетон своими руками — этапы и плюсы самостоятельной работы ↑

В том случае, если вы решили сами делать пеноблоки, нужно знать меры безопасности, а так же помнить как и когда производить те или иные действия. Обязательно необходимо работать в перчатках, и стараться, чтобы раствор не попадал на кожу. А для наглядности можно почитать об основных этапах работы:

- Для начала расчищаем площадь, где будут стоять формы.

- Расставить формы по всей площади.

- Приготовить бетон, размешав ингредиенты в бетономешалке.

- Разлить пенобетон по формам.

- Обработать бетон глубинным вибратором, когда он усядет, добавить и снова пройтись вибратором.

- Оставить в формах до схватывания.

- Когда бетон схватился, аккуратно разобрать формы, и снова собрать в другом месте, а бетон оставить высыхать.

Если вас интересует более подробно, как изготавливается пенобетон в домашних условиях своими руками — видео на сайте поможет вам с этим разобраться, позволит своими глазами увидеть все процессы в деталях.

И напоследок отметим, какие же преимущества вы получите, если будете заниматься строительством от «а» до «я».

Первое, что следует отметить — самостоятельно производство позволяет экономить ресурсы, поскольку вы будете сами смотреть, сколько раствора вам нужно. Приобретая же пеноблоки в магазинах, нет гарантий того, что материал будет долговечным и качественным. Второе — то, что изготовление своими руками позволит вам делать материал абсолютно любых форм и размеров.

mastter.ru