Пропорции цементных растворов в лопатах и вёдрах

Вот просмотрел первые страницы поиска по пропорциям бетона, и мозги потихоньку начали вскипать.

Всё дано в частях, у кого по весу, у кого по объёму, да ещё с оговорками, сносками на ТУ и ГОСТ, да ещё в цифрах с десятыми долями, и значит всё это нужно перемерить и перевзвесить, а под рукой только бытовой безмен с крючком. Точный — аж жуть.

Но и не это самое интересное. Везде в пропорциях даются отдельно песок и гравий, но вот бетон, почему-то, все в основном делают из ПГС.

И сколько в привезённом ПГС одного, и сколько другого, и соответствует ли он заявленным ТУ? Кто-то может сталкивался с проверкой качества бетона и раствора? Мне приходилось по работе. Частнику делать там нечего.

Можно конечно перемыть разделить и перемерить. А чё, нормальный вариант для мазохиста трудоголика.

Но я то нормальный человек, и читатели мои — тоже, надеюсь. Поэтому все пропорции бетона и растворов, даю в тех единицах, с которыми частник работает реально в жизни, то есть в лопатах и вёдрах.

Лопата обычная совковая, ведро цинковое 10-и литровое, и чтоб уж окончательно развеять все сомнения, вот эта лопата, и вот это ведро:

Аббревиатура

- ПГС — песчано-гравийная смесь

- ОПГС — песчано-гравийная смесь обогащённая крупными булыжниками

- ОПС — Речной песок обогащённый мелкой галькой (до 3 мм.)

- Цемент — М-400

Бетон для фундамента

1. ПГС — 40 лопат.

2. Цемент — один мешок 50 кг — 3 ведра.

3. Вода — 4 ведра. *

———————————————————————————————

1. ОПГС — 35 лопат.

2. Цемент — один мешок 50 кг — 3 ведра.

3. Вода — 4 ведра. *

Бетон должен быть относительно хорошо текучим. ПГС, при этом, должна сохранять плавучесть.

Бетон для плит перекрытия

1. ПГС — 30 лопат.

2. Цемент — 50 кг — 3 ведра.

3. Вода — 3 ведра. *

В процессе заливки бетон обязательно должен подвергаться вибрации вибратором, или перфоратором снизу по опалубке в режиме «Отбойник».

Ещё лучше с присадкой Sika ViscoCrete 5-600 N PL. С ней можно без вибрации.

Бетон для погребов и ёмкостей для воды

1. ПГС — 30 лопат.

3. Вода — 2 ведра. *

4. Присадка Sika ViscoCrete 5-800 — 150 гр.

Про присадку будет отдельный пост, а пока воспользуйтесь данными из интернета.

Бетон для стяжки

1. ОПС (обогащённый песок) — 40 лопат.

2. Цемент — 50 кг — 3 ведра.

3. Вода — 3 ведра. *

————————————————————————————————

1. Речной песок — 30 лопат.

2. Цемент — 50 кг — 3 ведра.

3. Вода — 3 ведра. *

Бетон должен быть относительно сухим, настолько, насколько Вы сможете это сделать.

Керамзитобетон

1. Керамзит — 20 вёдер.

2. Песок — 15 лопат.

2. Цемент — 1 мешок 50 кг. — 3 ведра.

3. Мел — 1.5 ведра.

4. Вода — 3-4 ведра, в зависимости от фракции керамзита. *

Керамзит не должен плавать в растворе, но вся его поверхность должна быть хорошо этим раствором покрыта.

Раствор для кладки

1. Песок — 30 лопат.

2. Цемент — 1 мешок 50 кг — 3 ведра.

3. Мел — 1.5 ведра.

4. Вода — 4 ведра *.

Раствор должен быть довольно-таки жидким, особенно при работе с красным кирпичом. Он с трудом должен держать форму.

Раствор для штукатурки

1. Песок — 30 лопат.

2. Цемент — 1 мешок 50 кг — 3 ведра.

3. Мел — 1.5 ведра.

4. Вода — 3.5 ведра. *

Раствор должен нормально держать форму, но не быть густым.

Известковый раствор для штукатурки

Наружная:

1. Известковое тесто — 1 ведро.

2. Песок — 4-8 лопат.

3. Цемент — 1 ведро.

—————————————————————————————————

Внутренняя:

1. Известковое тесто — 1 ведро.

2. Песок — 4-8 лопат.

3. Цемент — 0.3 ведра.

При покупке готового известкового раствора добавляется только цемент и вода, необходимая для достижения нужной консистенции.

Глиняный раствор для печи

1.

2. Сухая глина — 1 ведро.

3. Вода — 0.5-1 ведро. *

Глина должна быть размочена до состояния каши, потом в неё добавляется песок.

Глиняный раствор определяется скорее не точными пропорциями, а консистенцией и свойствами готового раствора, так как глина может быть очень различной в разных территориальных точках.

Вообще-то, желательно использовать так называемую красную глину, так как в ней практически нет песка, и можно довольно точно подобрать пропорцию.

Раствор должен быть очень пластичным, но не слишком липким, должен хорошо держать форму, не должен течь, но должен хорошо и тонко размазываться.

Если это Вам поможет, то вот фотография готового раствора:

Про воду

Вода даётся в примерном количестве. Точное количество подбирается в зависимости от таких показателей, как влажность и чистота песка или ПГС.

Например если всю ночь лил дождь, а ПГС был не накрыт, а потом весь день палило солнце, то с утра на замес нужно будет одно количество воды, а к вечеру уже другое — побольше.

Ещё на количество воды для замеса, влияет её качество. Например, дождевой потребуется меньше, чем водопроводной.

Оптимальное количество воды фиксируется по достижении раствором или бетоном нужной консистенции, и при последующих замесах надо придерживаться полученных результатов.

Желаю трудовых успехов в изготовлении цементных растворов.

Раздел Стройка >>>Подраздел Бетон и раствор >>>

Песчано-гравийные смеси для бетона: состав, пропорции

Фундамент является основой всех строительных сооружений. Бетон из ПГС (песчано-гравийной смеси) характеризуется высокой прочностью и легкостью в приготовлении. Сухие компоненты смешаны со строгим соблюдением пропорций. Используются материалы высокого качества, гарантирующие долговечность постройки. Перед началом строительных работ достаточно соединить смесь с водой в заданных количествах.

Что такое ПГС?

Песчано-гравийная смесь представляет собой соединение сухих материалов, которые составляют основу бетонного раствора. По физическим характеристикам, это сыпучий ингредиент неорганического происхождения. В зависимости от массы содержащегося цемента и процентного соотношения его с гравием, выделяют обогатительный (ОПГС) и классический типы. В первом варианте в смеси преобладает гравий, при этом песок подается в малых количествах. ПГС классического вида характеризуется высоким содержанием песочного компонента и малым процентом гравийных частиц. Бетон чаще других материалов выбирают для заливки фундаментных основ зданий.

По физическим характеристикам, это сыпучий ингредиент неорганического происхождения. В зависимости от массы содержащегося цемента и процентного соотношения его с гравием, выделяют обогатительный (ОПГС) и классический типы. В первом варианте в смеси преобладает гравий, при этом песок подается в малых количествах. ПГС классического вида характеризуется высоким содержанием песочного компонента и малым процентом гравийных частиц. Бетон чаще других материалов выбирают для заливки фундаментных основ зданий.

В зависимости от нагрузки финального строения, выбирают бетон на ОПГС или классическое сочетание песочно-гравийной смеси.

Состав и расчет

Доля песка в готовом растворе не должна превышать 1/3.Изготовление и гарантию заявленных характеристик контролируют с помощью ГОСТ 8267–93 и ГОСТ 8736–93. В нормативных документах прописаны изначальный состав и соотношение компонентов. Производители используют материалы:

- Песок составляет не более 20—30% от общего объема ПГС.

Количество зависит от типа строительных работ и от эксплуатации полученной конструкции. Чистота песочного ингредиента учитывается в приготовлении. Процент примесей не должен превышать 5%. В противном случае строители рекомендуют промыть песок.

Количество зависит от типа строительных работ и от эксплуатации полученной конструкции. Чистота песочного ингредиента учитывается в приготовлении. Процент примесей не должен превышать 5%. В противном случае строители рекомендуют промыть песок. - Гравия является основным компонентом. Размер частиц его не превышает 10—70 мм. В отдельных случаях возможны варианты с крупицами до 130—150 мм.

Соотношение цемента и ПГС важно при создании качественного строительного бетонного раствора. Марка цементной составляющей обуславливает расчет необходимого количества стройматериала. Корректно посчитанные ингредиенты гарантируют легкость в пользовании гравмассой и качество после застывания. При создании раствора своими руками рекомендовано следовать инструкции на упаковке.

Посмотреть «ГОСТ 8267-93» или cкачать в PDF (1.8 MB)

Посмотреть «ГОСТ 8736-93» или cкачать в PDF (424.3 KB)

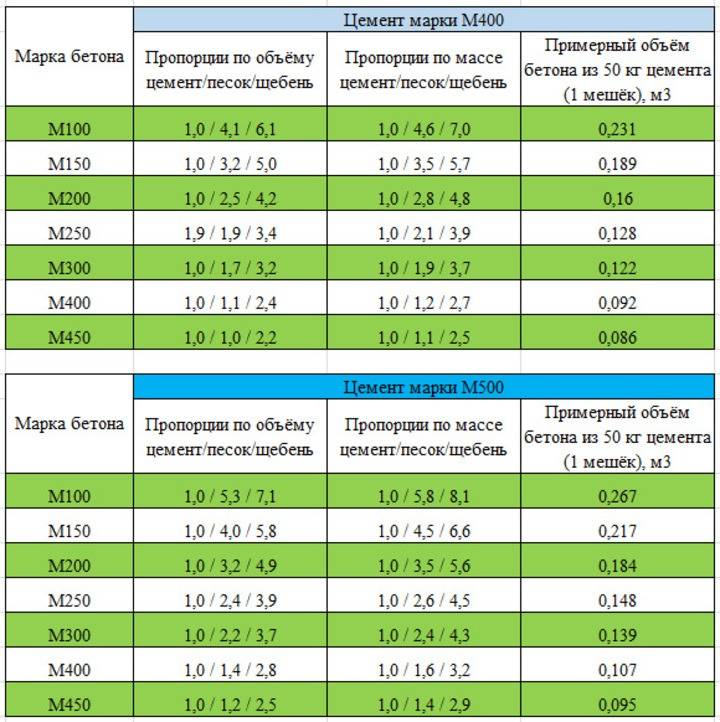

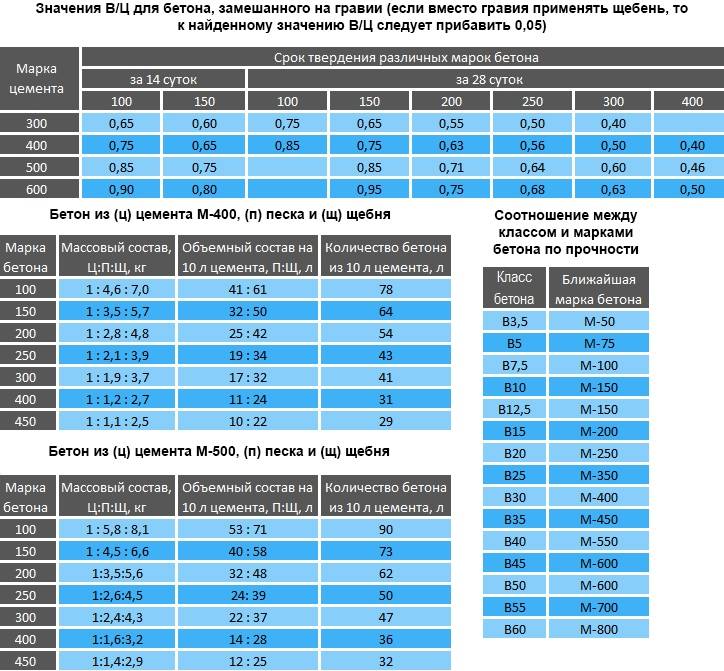

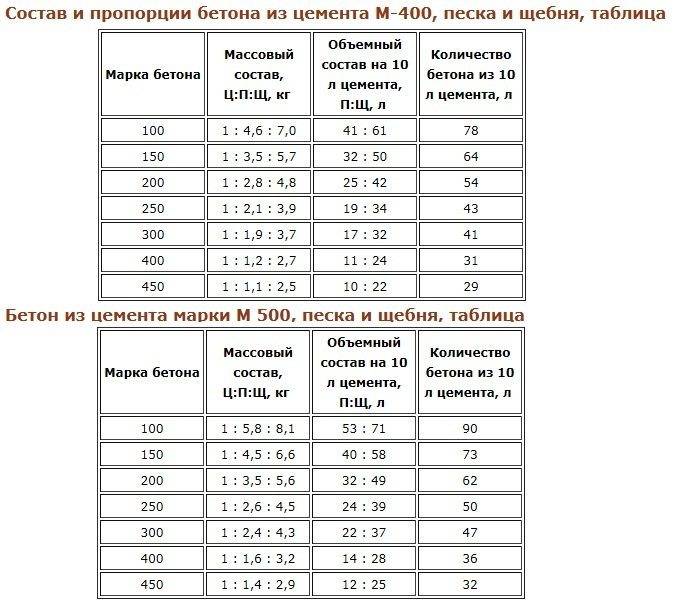

Пропорции в приготовлении

Сделать раствор бетона из ПГС в домашних условиях можно. Важным аспектом является четкое следование рекомендованным производителем пропорций. Количественный фактор зависит от конечной цели и нагрузок на конструкцию. Стандартными считаются пропорции 1:3 или 1:4 цементного ингредиента и ПГС соответственно. В общем, количество материалов зависит от марки цементного компонента, размера песчаных крупинок и гравия, на основе которых производится песчано гравийная смесь. Фактором для правильного соотношения выделяют чистоту песка и количество воды, добавленное в финале замеса.

Важным аспектом является четкое следование рекомендованным производителем пропорций. Количественный фактор зависит от конечной цели и нагрузок на конструкцию. Стандартными считаются пропорции 1:3 или 1:4 цементного ингредиента и ПГС соответственно. В общем, количество материалов зависит от марки цементного компонента, размера песчаных крупинок и гравия, на основе которых производится песчано гравийная смесь. Фактором для правильного соотношения выделяют чистоту песка и количество воды, добавленное в финале замеса.

Приготовление вручную

Сделать качественный бетон в домашних условиях наиболее просто с применением ПГС. Достаточно приобрести мешок готовой песочно гравийной смеси, добавить цемент и развести с водой сухие компоненты. Количество и нормы последних зависят от цели строительства. Корректно провести расчет помогут строители или специалисты магазина. Объем жидкости зависит от необходимой консистенции бетона. Замес для фундамента делают вручную или с использованием бетономешалки. Очередность закладывания ингредиентов указана на упаковке.

Замес для фундамента делают вручную или с использованием бетономешалки. Очередность закладывания ингредиентов указана на упаковке.

Бетон из гравмассы пропорции. Правильное соотношение в бетоне компонентов – залог получения качественного строительного материала

Бетон из ОПГС какие взять пропорции?

Так проще и быстрее замесить бетон хорошего качества. Сколько ведер материалов потребуется для того, чтобы приготовить рабочий состав, зависит от объема работ.

Отмерив компоненты, начинают приготовление бетонного раствора м, который можно использовать как для заливки фундамента, так и для стяжки полов, возведения крылец и пр. Воду в бетонный состав, как правило, добавляют в количестве, равном половине объема цемента.

Приготовление бетона

Приготовление рабочего раствора производят непосредственно перед началом бетонирования в том количестве, сколько его планируется выработать за 2 часа.

Для возведения легких каркасных строений вполне достаточно фундамента столбчатого типа. Поэтому бетонная масса для его заливки не предполагает сверхвысокой прочности. Слишком все приблизительно, так как в каждом конкретном случае составные части имеют различную влажность и размеры фракций. Остается одно — придерживаться рекомендуемых пропорций.

Расчет состава бетонной смеси

Соотношение компонентов по объему удобнее отмерять ведрами. Измерение компонентов ведрами удобно производить непосредственно на строительной площадке. Однако, приобретая материалы, мы привыкли оперировать килограммами.

В зависимости от прочности на сжатие бетоны делят на классы согласно со СНиП 2. Также маркируют и цемент, входящий в состав бетона.

ОПГС — это обогащенная песчано-гравийная смесь. Это не та смесь, что выкапывается на огороде, ее берут с карьеров или намывают со дна рек.

В строительстве применяют марки бетонов от М до М Марка и соответственно прочность бетона зависит от количества цемента, входящего в его состав. Для производства ходовых марок бетона используют цемент М и М в определенных пропорциях с обогащенной песчано-гравийной смесью и водой.

ОПГС для бетонной смеси должна содержать зерна гравия различных размеров. Мелкий гравий заполнит пустоты между крупными зернами и обеспечит расчетную прочность бетона.

Как приготовить бетон из ПГС?

Более качественный бетон получается при механическом способе производства из готовых обогащенных песчано-гравийных смесей. В зависимости от влажности исходного материала, количество воды на долю сухой массы раствора может изменяться, поэтому воду добавляют частями.

Определить пропорции для замеса бетона можно без взвешивания и сложных вычислений. Поэтому вода всегда добавляется постепенно при помешивании, идеальной консистенцией считается консистенция сметаны. Стоит обратить внимание и на цемент.

Мы советуем выбирать портландцемент, так как он обладает отличными вяжущими качествами. Он бывает марок , и Из цемента М получается быстросхватывающийся цемент, что в ходе возведения фундамента может создать риск образования холодных швов, а это резко ухудшит эксплутационные свойства.

При выборе ОПГС нужно учитывать, что зерна гравия должны быть средней фракции мм, это обеспечит максимальную прочность готовой конструкции. Товарный бетон или же весовое соотношение составляющих сводится к такой схеме: одна часть цемента, четыре части щебня, две части песка и 0,5 части воды.

В бытовых условиях стандартными пропорциями песка к цементу считаются три к одному, но все-таки, точность может зависеть от многих параметров.

Готовим бетон: пропорции в ведрах

Многие люди проводят определение бетона следующим методом: сначала берут ведро щебня и добавляют нужное количество песка, при котором полный объем смеси не увеличится. В действительности придется это все три или четыре раза пересыпать или же высыпать.

В действительности придется это все три или четыре раза пересыпать или же высыпать.

Что такое ПГС? Это песчано-гравийная смесь. Не та смесь, что мы можем выкопать лопатой на огороде, а смесь, которая намывается со дна рек или берется из карьеров, где в историческом прошлом протекали реки. ПГС — это чистый мытый песок, в котором нет пылеватых частиц и в котором содержится какое-то количество округлых камешков.

В итоге и получится объем пропорции песка. Затем в это ведро смеси нужно лить воду, пока она не заполнит все поры и не начнет переливаться.

В чем разница между ПГС и ОПГС. Сферы использования

Песчано-гравийная смесь представляет собой сыпучий природный материал. Исходя из названия, её важными составляющими являются песок и гравий. В зависимости от мест нахождения в природе различают озерно-речную, горно-овражную и морскую разновидность. Наиболее высокими показателями обладает смесь, полученная из донных отложений и очищенная еще в природных условиях. Речной и озерный вариант смеси является более распространённой, нежели морской.

В зависимости от мест нахождения в природе различают озерно-речную, горно-овражную и морскую разновидность. Наиболее высокими показателями обладает смесь, полученная из донных отложений и очищенная еще в природных условиях. Речной и озерный вариант смеси является более распространённой, нежели морской.

Основные свойства:

1. Устойчивость к перепадам температур;

2. прочность;

3. невысокая цена;

4. экологическая чистота;

5. безотходность;

6. долговечность.

ОПГС и ПГС – основные отличияНа вопрос что такое ОПГС и ПГС можно ответить, что оба эти материала являются смесью из гравия и песка. Получаемая при добыче смесь как правило содержит порядка 20% гравия. Однако разброс величины содержания гравия, а также размер его зерна достаточно высок и зависит от конкретного месторождения. В некоторых случаях в смеси может быть от 10 до 90 % песка, что делает практически невозможным точное соблюдение норм при проведении строительных работ. Основное различие между ПГС и ОПГС относится именно к процентному содержанию гравия в смеси, поскольку последняя смесь проходит дополнительную промышленную обработку.

Основное различие между ПГС и ОПГС относится именно к процентному содержанию гравия в смеси, поскольку последняя смесь проходит дополнительную промышленную обработку.

Помимо этого, для природной смеси характерен достаточно крупный по размеру гравий. Поэтому чем отличается ПГС от ОПГС можно увидеть на фото.

ОПГС – что этоЧто такое ОПГС? По сути – это обогащенная ПГС. Обогащение природной песчано-гравийной смеси может следующими методами:

- Путем внесения в природную базу требуемого количества гравийных зерен;

- путем изъятия из смеси их излишков.

В зависимости от содержания гравия в ОГПС, действующий ГОСТ выделяет 5 групп этого материала, в которых содержится: 15…25%, 25…35%, 35…50%, 50…65% и 65…75% гравия. При этом строго регламентируется его прочность и устойчивость к низким температурам, а также наличие посторонних включений в конечном продукте. Такое разделение позволяет точно рассчитать количество материалов для работ и оптимально подобрать требуемую фракционность.

Увидеть основные группы ОПГС и что это такое можно на фото.

Для чего используется ОПГСПриродная песчано-гравийная смесь применяется практически во всех отраслях жилого, промышленного и дорожного строительства. Она незаменима в качестве дренажа и обратной засыпки, для прокладки дорог малой загруженности и спортивных площадок.

В отличии от ПГС, её обогащенный вариант – ОПГС, представляет собой более ценный материал. Точные пропорции содержания компонентов и регламентированный размер их фракций, делают ОПГС ценной при создании марочного бетона, возведении фундаментов жилых, коммерческих и промышленных объектов, в строительстве автомобильных магистралей.

Качественная ПГС и её обогащенный вариант, как было указано выше, получают со дна рек, озер и морей. Залегающая в таких местах смесь отличается оптимальной формой частиц и отсутствием глинистых и органических загрязнений. Компанией ОАО «Промстройкомплект» реализуется ПГС и ОПГС в количестве от 1 тонны, без посредников и по выгодной для покупателей цене. Телефон для заказа +7(8422) 69-10-82.

Телефон для заказа +7(8422) 69-10-82.

ОПГС при строительстве фундаментов: преимущества и приготовление бетона

26 Апреля 2018.

Закладка фундамента под любой объект капитального строительства требует применения бетона.

Помимо прочих компонентов для его изготовления используются щебень, песок, гравий. Обладая необходимыми характеристиками, отлично зарекомендовали себя обогащенные песчано-гравийные смеси. Низкая цена на ОПГС в Нижнем Новгороде с доставкой по области делает этот материал еще более востребованным профессиональными строителями и частными застройщиками.

Что такое ОПГС

Обогащенную смесь получают путем смешивания песка и гравия в определённых пропорциях. Исходя из процентного содержания компонентов, смеси подразделяются на 5 групп. Меньше всего гравия в 1-й группе (15%). Больше всего – в 5-й группе (75%). Чем выше его содержание — тем выше твердость бетона.

Преимущества

В качестве наполнителя для бетона используют ОПГС, или иначе, гравмассу 5 группы. Как указывалось выше, в такой смеси гравия значительно больше песка, что придает бетону необходимую плотность и прочность, исключает рыхлость.

Как указывалось выше, в такой смеси гравия значительно больше песка, что придает бетону необходимую плотность и прочность, исключает рыхлость.

В составе смеси – гравий разной величины, что способствует хорошему сцеплению с остальными компонентами и вносит свою лепту в повышение прочности готового бетона и фундамента.

ОПГС – экологически чистый материал, который не содержит вредные химические вещества и успешно применяется в строительстве жилья и объектов социально-культурного назначения, включая школы и больницы.

Приготовление бетона

От качества бетона зависит надежность и долговечность фундамента и соответственно всего дома. Поэтому к его приготовлению подходят с максимальной ответственностью, соблюдая соотношение всех компонентов.

В индивидуальном строительстве объем работ относительно небольшой и выполнить его можно собственными силами. На первом этапе определяют структуру ОПГС и степень её уплотнения. Исходя из типа фундамента и его размера, рассчитывают необходимое количество ОПГС. Подготавливают необходимые материалы и инструменты, включая тёплую воду и цемент. В малоэтажном строительстве используют марки от м300 до м600. Пользуется популярностью у частных застройщиков и портландцемент.

Подготавливают необходимые материалы и инструменты, включая тёплую воду и цемент. В малоэтажном строительстве используют марки от м300 до м600. Пользуется популярностью у частных застройщиков и портландцемент.

Стандартное соотношение цемента и гравмассы 1 к 8, но оно может варьироваться в зависимости от марки цемента и характеристик смеси. Количество воды зависит от степени сухости компонентов. При наличии опыта, жидкость добавляется до получения раствора оптимальной консистенции. Определить необходимое соотношение можно по специальным таблицам или проконсультировавшись у поставщиков стройматериалов.

Чтобы минимизировать просадку строящихся зданий, песчано-гравийной смесью заполняют и пазухи фундаментов с последовательным уплотнением каждого слоя.

Графмасса что это такое

Гравмасса (ОПГС – обогащенная песчано–гравийная смесь)

Обогащённая песчано-гравийная смесь состоит из нескольких компонентов. В составе большие крупные зерна гравия и песок. Смесь применяют для строительства дорог, для выравнивания территории при проведении ландшафтных работ. Масса гравия соединяется с водой и определенным видом цемента, далее образуется строительный раствор, затем его применяют для того, чтобы производить бетон.

Смесь применяют для строительства дорог, для выравнивания территории при проведении ландшафтных работ. Масса гравия соединяется с водой и определенным видом цемента, далее образуется строительный раствор, затем его применяют для того, чтобы производить бетон.

Песчано–гравийная смесь бывает по своему происхождению природной, без примесей и обработки, и обогащенной.

Природная смесь используется для того, чтобы проводить строительство дорожных покрытий, а также для строительства дренирующих слоев.

Обогащённые смеси применяют в соответствии со строительными нормами. Гравмасса применяется в зависимости от того, какая степень и характер обогащения смеси, в зависимости от фракции зерен, а также уровня глинистых примесей. При выборе гравмассы необходимо определиться с видом строительных работ, которые вы планируете проводить на своем участке. Цена гравмассы зависит от ее строительных характеристик. Существует 5 групп обогащенной смеси этого вида в зависимости от того, какое содержание гравия находится в смеси. Для каждого вида строительных работ применяют разную группу смеси.

Для каждого вида строительных работ применяют разную группу смеси.

Важный показатель гравмассы это величина фракции зерен гравия. В составе обогащенной смеси определяют содержание зерен у непрочных пород, а также проводится исследование на морозостойкость, глинистость примеси. Также необходимо обращать внимание на состав гравмассы и степень его очистки.

Компания «СтройТехУниверсал» поставляет гравмассу по территории Чувашской Республики. Специалисты с удовольствием окажут консультацию при выборе необходимого вида смеси гравия. Мы поможем вам подобрать именно тот материал, который вам нужен для строительства, поможем разобраться в характеристиках, доставим обогащенную смесь на Вашу стройплощадку, доставка производится в короткие сроки. У фирмы хорошие показатели смеси по морозостойкости, форме, прочности. Кампания предоставляет обогащённые смеси высокого качества с малым количеством примесей.

У нас вы сможете купить нерудные материалы, при этом можно ознакомиться с продукцией разных объемов. В компании есть специальный транспорт, который позволяет доставлять заказы без задержек в сжатые сроки, при этом стоимость продукции вас порадует. Материалы качественные, это позволит вашей постройке быть долговечной и прочной.

Популярные диеты

В разделе Техника на вопрос что такое гравмасса? заданный автором шеврон лучший ответ это Гравмасса – ОПГСПесчано-гравийные смеси (ПГС) характеризуют:содержанием гравия и песка в смеси;наибольшей крупностью зерен гравия;показателями, принятыми для оценки гравия по ГОСТ 8267-93 (зерновым составом, прочностью, содержанием зерен слабых пород, морозостойкостью, содержанием пылевидных, глинистых и илистых частиц, глины в комках и минералого-петрографическим составом) ;показателями, принятыми для оценки песка по ГОСТ 8736-93* (зерновым составом и модулем крупности, содержанием пылевидных, глинистых и илистых частиц, в том числе глины в комках, содержанием органических примесей и минералого-петрографическим составом) .

Ответ от 22 ответа[гуру]Привет! Вот подборка тем с ответами на Ваш вопрос: что такое гравмасса?

Ответ от Булат 1[гуру]Физическая величина, определяющая силу гравитационного взаимодействия (т.2 (тут полная энергия, а не инертнаямасса) , и в уравнения гравитации в ОТО тоже входит полная энергия, а не гравитационная масса, таким образом, от массы вообще можно отказаться.

Тогда возникает другой вопрос. Почему существует энергия покоя? (то, что называлось массой покоя) . Откуда она берётся и почему у разных частиц разная? Ответ на это теоретически даёт поле Хиггса, а экспериментально может дать такой прибор, как Большой Адронный Коллайдер.

Ответ от Инженер-констриктор[гуру]

Ответ от 2 ответа[гуру]Привет! Вот еще темы с нужными ответами:

СтройкаДиалог

Гравийно-песчаная смесь – это строительный природный нерудный материал, применяемый для разных целей — от возведения фундаментов до укладки дорожного покрытия. Оказывается, существует несколько разновидностей ПГС, состав и основные характеристики которых регламентируют документы государственного стандарта.

Состав

Расшифровка ПГС: песчано-гравийная смесь. Как следует из названия, в её состав входят песок и гравий разных фракций в определённых количествах. Соответственно, требования к этим материалам предъявляют 2 нормативных документа:

- ГОСТ 8267 по гравию;

- ГОСТ 8736 по песку.

Чтобы облегчить процесс контроля, был создан объединённый ГОСТ 23735-79 «Смеси песчано-гравийные». Согласно документу, в состав смеси должны входить:

- количество гравия фракции более 5 мм должно быть в пределах 5…95%;

- оставшаяся часть – пески от крупных до мелких.

Для строительных целей подходит не каждая смесь песка и гравия, а с определенным качественным составом, в котором преимущественное большинство должен составлять крупный компонент. Если в природной гравмассе не хватает крупных частиц, её обогащают ими искусственно до 75%. Получается так называемая смесь песчано-гравийная обогащенная, наиболее подходящая для приготовления бетонов и асфальтобетонов.

Требования к компонентам

В зависимости от специфики месторождений, состав и качество песка и гравия, их пропорции значительно отличаются. В зависимости от процента содержания крупных компонентов фракции 5 и более мм ГОСТ различают несколько групп пгс и опгс:

- 15…25%;

- 25…35%;

- 35…50%;

- 50…65%;

- 65…75%.

ОПГС – это обогащенная смесь песка и камней, которая может быть доведена до нужного качества. Например, в местном месторождении можно добыть только пгс с 35% содержанием прочного гравия, а покупателю необходимо 65% для приготовления бетонной смеси для строительства фундамента определенного сооружения. Многие поставщики осуществляют процедуру обогащения.

Кроме песка и щебня в смеси могут присутствовать другие компоненты:

Пылевидные частицы + глинистые | % | 5 | 3 |

Комки глины | % | 1 | 0,5 |

Загрязняющие частицы | % | — | — |

При выявлении посторонних примесей в количестве, превышающем норматив, смесь подлежит очищению. Это осуществляют двумя способами:

- просеивание через мелкие сита;

- промывание посредством инженерного гидротехнического оборудования.

Величина удельной активности естественных радионуклидов Аэфф не должна превышать 1500 Бк/кг. Смесь сортируют по величине радиоактивного фона и используют по разному назначению.

Виды песчано-гравийных смесей по происхождению

Добыча пгс ведется в разных условиях:

- в реках и озёрах;

- в морях;

- в карьерах.

Морские породы самые чистые – в них почти отсутствуют глинистые частицы, а песчинки и камни округлые. Такие смеси подходят для устройства дренажа и оформления ландшафта – их гладкие поверхности не обеспечивает высокого уровня адгезии.

Смесь щебеночно-гравийно-песчаная добывается в карьерах по извлечению полезных ископаемых. В таких условиях получаются камни разной фракции и формы. Это остатки материнских пород, зачастую однородные по составу. Они наиболее подходят для приготовления бетонных растворов в виду отличной адгезии шероховатой поверхности камней.

Добыча пгс из рек и озер недорогая и очень распространенная. Смесь отличается однородностью, фрагменты имеют преимущественно округлые контуры. Речные породы обычно загрязнены илом и глиной, остатками органики.

Характеристики песчано-гравийной смеси

Технические характеристики пгс и опгс могут значительно отличаться в виду разного происхождения пород и их качественных показателей:

- минимальный размер гравийных камней – 10 мм;

- максимальный размер гравия – 70 мм;

- содержание посторонних примесей – не более 5%;

- средний объемный вес – 1,65 т/м³;

- прочность пгс определяется как показатель для входящего в состав гравия и его характеристик;

- средний коэффициент уплотнения для пгс – 1,2;

- морозостойкость от F100.

Характеристики каждой партии и месторождений определяются отдельно в виду качественного состава смесей пгс и опгс. Отметим, что коэффициент уплотнения напрямую зависит от фракции компонентов и их процентного соотношения. Соответственно, от этих же факторов зависит плотность смеси.

Применение

Песчано-гравийные смеси широко применяются в строительной индустрии:

- дорожное строительство;

- возведение гражданских зданий разного назначения;

- стяжка полов;

- возведение гидротехнических и производственных сооружений;

- укрепление береговых линий, монтаж подпорных стенок;

- засыпка котлованов;

- выравнивание площадок.

Для приготовления бетонных растворов разной марки используют пгс с разным весом 1 м³. Его определяют, исходя из потребности в качестве заполнителя. Например, для приготовления бетона М500 требуется опгс с улучшенным составом и прочностными характеристиками, предпочтительно с содержанием крупных гравийных камней около 60-70%, в то время, как для приготовления слабого М 150 можно взять обычную пгс.

При выборе смеси песчано-гравийной природной гост требует учитывать уровень радиоактивного фона породы и применять материал таким образом:

- Аэфф до 370 Бк/кг – для строительства и отделки жилых и административных зданий;

- Аэфф 370-740 Бк/кг – для создания конструкций и строительства производственных зданий и сооружений, дорог в населенной местности поселков и городов;

Аэфф 740-1500 Бк/кг – для изготовления конструктивных элементов и строительства дорог и технических объектов за пределами населённых пунктов (аэродромы, автомобильные магистрали междугороднего назначения).

Статьи — Гравмасса (ОПГС – обогащенная песчано–гравийная смесь)

Главная→Статьи→Гравмасса (ОПГС – обогащенная песчано–гравийная смесь)Обогащённая песчано-гравийная смесь (ОПГС) имеет в своем составе большую часть гравия и около 30% песка, обычно характеризуется большой крупностью зерен гравия. Широко используется в строительстве дорог, а также при выравнивании большой по площади территории в ландшафтных работах. Гравмасса, соединяясь с водой и цементом, образует строительный раствор, который применяется при производстве бетона.

Песчано–гравийная смесь может быть природной, без примесей и обработки, и обогащенной. Природная смесь используется для строительства дорожных покрытий, при строительстве дренирующих слоев, а также и в других целях, в соответствии с нормами и правилами строительства дорог. В своем составе она имеет зерна размером больше 5 мм, должно быть не больше 10% и не больше 95% по массе. Обогащенные смеси (которые получают путем обогащения песчано–гравийных смесей) – в соответствии с нормами на данные виды строительных работ. Гравмассу применяют в зависимости от степени и характера обогащения, фракции зерен, уровня глинистых примесей. Для того чтобы выбрать гравмассу, нужно определиться с параметрами видов работ, которые Вы хотите производить. Цена гравмассы определяется ее характеристиками.

Существует 5 групп ОПГС, в зависимости от содержания гравия в смеси, от 15 до 75%.

Для каждого вида работ применяют свою группу ОПГС, что и определяет стоимость покупаемой смеси.

Важный показатель гравмассы – величина фракции зерен гравия. Существует 4 группы. В составе ОПГС должны определяться содержание зерен непрочных пород, морозостойкость, глинистость примеси, величина песка в составе гравмассы и степени его очистки.

Компания «СтройТехУниверсал» занимается доставкой гравмассы по Чувашской Республике. Наши специалисты компетентны в строительных вопросах и с удовольствием окажут необходимую консультацию при выборе нужного вида гравмассы. Мы поможем подобрать наиболее подходящий материал, разобраться во всевозможных характеристиках, произведем доставку ОПГС на Вашу стройплощадку в сжатые сроки.

Мы поставляем только качественную продукцию, с хорошими показателями формы, морозостойкости, прочности, с минимальным содержанием примесей.

У нас Вы можете приобрести любые нерудные материалы, разных объемов. Благодаря наличию специального транспорта, мы доставляем заказ в сжатые сроки, без задержек, при этом стоимость Вас только порадует. Наши качественные материалы окажут хорошую службу, обеспечат долговечность любой постройки любой конструкции.

20.02.2013, 5132 просмотра.

Сколько сохнет цемент, как ускорить высыхание раствора, этапы отвердения цемента

Новые технологии в строительстве развиваются очень быстро. Но цемент остается главным строительным материалом. Благодаря своим вяжущим свойствам, при добавлении воды он постепенно достигает крепости камня. Создание бетонного изделия — очень сложный процесс. Помимо выбранного вида цемента и правильно сделанного раствора, на качество готового объекта влияет время застывания цемента.

Если состав приготовлен правильно, то после укладки, он начинает твердеть и постепенно становится прочнее. Для того, чтоб продолжать строительные работы, он должен полностью затвердеть. Оптимальный срок — около 30 дней. Только после этого можно возобновлять строительные работы с нагрузками на зацементированный объект.

Этапы отвердевания цементного раствора

Процесс отвердевания цементного раствора проходит в два этапа:

1. Схватывание — первый этап, проходит за сутки с момента приготовления. Главным параметром, который влияет на процесс застывания является температура. В теплую погоду, при температуре около 22 градусов, раствор схватывается за два часа после замешивания, а закончится через час после начала. При температуре ниже нуля, этот процесс занимает примерно 20 часов. Схватывание в холодную погоду начинается через 6-10 часов после приготовления раствора. В течение всего этапа раствор продолжает быть подвижным. Поэтому никаких действий на нем делать нельзя иначе процесс схватывания существенно затянется.

2. Отвердение — это второй этап, который требует очень много времени. Через месяц, при нормальных условиях, цементный раствор только станет пригодным к продолжению на нем строительных работ. А окончание процесса твердения может затянуться на годы.

Как повлиять на скорость высыхания цемента

Основные факторы, которые следует соблюдать, чтоб высыхание цементного раствора происходило без неприятностей:

защищать бетон от попадания солнечных лучей;

периодически увлажнять, можно использовать мокрую ткань или пеленку, влажные опилки, солому;

учитывать, что более дорогие марки обеспечат крепость изделия из бетона и застывают быстрее, чем дешевые;

соблюдать правильные пропорции с водой, при изготовлении раствора сцепление будет зависеть от того, как будет происходить реакция с водой.

Чтоб отвердение цементной смеси постепенно набирало прочность, важно создать для этого правильные условия, которые будут этому способствовать. Природа никогда не будет подстраиваться под запланированное строительство. Поэтому существует ряд рекомендаций, которые направлены на регулирование процесса высыхания цемента:

1. При низкой температуре готовые растворы можно подогревать при помощи электричества, пара, создания специальных тепляков.

2. Использование специальных солевых и бессолевых препаратов сокращают время затвердения. Они представлены различными соединениями натрия, кальция, калия, к ним относится поташ.

3. В некоторых случаях требуется доставить уже готовый раствор на место строительства, а дорога забирает какое-то время. Тогда актуальным станет обратный эффект — замедление процесса схватывания. Получить такой результат можно с использованием разнообразных ПАВов. Их количество определяют, опираясь на пропорции, в которых были замешаны вода и вяжущий компонент.

Таким образом, для продолжения строительных работ с разной степенью нагрузки на зацементированный объект, понадобится не менее месяца. При этом важно оказывать положительное влияние на процесс высыхания — это даст возможность избежать неприятностей.

дизель электростанции 30 квт.Пример дизайна смеси ACI — интерактивное покрытие

Бетонная смесь предназначена для использования в дорожном покрытии из JPCP толщиной 250 мм (10 дюймов). Желаемые свойства:

- Осадка = 25 мм (1,0 дюйм)

- Средняя 28-дневная прочность на изгиб не менее 4,5 МПа (650 фунтов на кв. Дюйм)

- Крупный заполнитель: номинальный максимальный размер = 37,5 мм (1,5 дюйма), масса сухого стержня = 1600 кг / м 3 (100 фунтов / фут 3 ), удельный вес = 2,68, влажность = 1,0%, абсорбция = 0.5 процентов

- Мелкозернистый заполнитель: модуль крупности = 2,80, удельный вес = 2,64, содержание влаги = 5 процентов, абсорбция = 0,7 процента

- Содержание воздуха: 4,5 — 6,5%

- Максимально допустимое водоцементное соотношение = 0,44

- Минимальное содержание цемента = 335 кг (565 фунтов)

- Плотность воды = 1000 кг / м 3 (62,4 фунта / фут 3 )

- Удельный вес портландцемента = 3,15 (обычно предполагаемое значение)

Спад

Задано как 25 мм (1.0 дюймов). Это типично для PCC дорожного покрытия.

Максимальный размер агрегата

Задано как 37,5 мм (1,5 дюйма). Это вполне соответствует общей рекомендации ACI о том, чтобы номинальный максимальный размер был ограничен до 1/3 глубины плиты. Арматурная сталь использоваться не будет, поэтому правило о большом пальце, касающееся свободного пространства между арматурными стержнями, не применяется.

Оценка содержания воды и воздуха при смешивании

Для достижения содержания воздуха выше 2–3 процентов PCC должен улавливаться воздухом.Таким образом, используя таблицу оценки содержания воды и воздуха для смешивания, для воздухововлекающего РСС с заданным оседанием 25 мм (1 дюйм) и номинальным максимальным размером заполнителя 37,5 мм (1,5 дюйма) потребуется около 148 кг / м 3 (250 фунт / ярд 3 ) воды для смешивания. Будет добавлено достаточное количество воздухововлекающей добавки для достижения содержания воздуха 5,5% (в середине указанного диапазона 4,5–6,5%). Имейте в виду, что водоудерживающие добавки могут снизить потребность в воде примерно на 5-10 процентов, а некоторые из них также увеличивают содержание увлеченного воздуха примерно на 0.5 — 1 процент.

Если перевести вес в объем, то рекомендуемый объем воды для смешивания в одном кубическом метре (одном кубическом ярде) PCC составляет 0,148 м 3 (4,00 фута 3 ). Количество увлеченного воздуха составит 5,5% от общего объема или 0,055 м 3 (1,49 фута 3 ).

Водоцементное соотношение

Поскольку указанная прочность является прочностью на изгиб, необходимо использовать коэффициент преобразования, чтобы получить приблизительную прочность на сжатие, чтобы использовать соотношение вода-цемент vs.таблица прочности на сжатие. Хорошее практическое правило (используемое в Кодексе ACI):

| где: | равно | прочность на сжатие |

Рассчитывая на прочность на сжатие, мы получаем около 51,7 МПа (7500 фунтов на квадратный дюйм). Это значение не указано в Таблице 17 для определения водоцементного отношения. Следовательно, требуется более сложное определение водоцементного отношения. Водоцементное соотношение также может быть определено на основе местного опыта.Имейте в виду, что Таблица 4 редко используется при расчете смеси PCC дорожного покрытия. Кроме того, ACI рекомендует максимальное водоцементное соотношение для PCC, подверженного замораживанию и оттаиванию во влажных условиях (таких как бордюры и водостоки), или PCC в присутствии химикатов для борьбы с обледенением (например, тротуарных плит PCC) 0,45. В этом случае предположим, что местный опыт диктует водоцементное соотношение около 0,39.

Содержание цемента

Исходя из предыдущего содержания воды в смеси и водоцементного отношения, рассчитанное содержание цемента составляет:

Рекомендуемый объем портландцемента в одном кубическом метре (одном кубическом ярде) PCC составляет:

| (метрическая система) | (английский) |

|---|---|

Грубый агрегат

Использование таблицы содержания грубых агрегатов с заданным номинальным максимальным размером агрегатов 37.5 мм (1,5 дюйма) и данный модуль тонкости мелкого заполнителя 2,80, рекомендуемая объемная доля крупного заполнителя составляет 0,71. Это означает, что крупный заполнитель должен занимать 71 процент от общего объема. Однако этот объем заполнителя включает объем воздуха между частицами заполнителя. Следовательно, этот 71-процентный объем необходимо преобразовать в массу заполнителя. Учитывая вес агрегата с сухой штангой 1600 кг / м 3 (100 фунтов / фут 3 ), это равняется:

| (метрическая система) | (английский) |

|---|---|

Теперь рекомендуемый объем крупного заполнителя (который сейчас представляет собой только твердый объем крупного заполнителя) в одном кубическом метре (одном кубическом ярде) PCC составляет:

| (метрическая система) | (английский) |

|---|---|

Содержание мелкого заполнителя

Содержание мелкозернистого заполнителя может быть определено путем вычитания других составляющих объемов из единичного объема:

| (метрическая система) | (английский) | |||

|---|---|---|---|---|

| Объём агрегата (1 м3 или 3 ярда) | 1.000 м 3 | 27,00 футов 3 | ||

| – | Объем затворной воды | – | 0,148 м 3 | 4,00 футов 3 |

| – | Объем воздуха | – | 0,055 м 3 | 1,49 фут 3 |

| – | Объем портландцемента | – | 0,121 м 3 | 3.26 футов 3 |

| – | Объем крупного заполнителя | – | 0,424 м 3 | 11,46 футов 3 |

| равно | Объем мелкого заполнителя | равно | 0,252 м 3 | 6,79 футов 3 |

Таким образом, вес мелкого заполнителя на единицу объема составляет:

| (метрическая система) | (английский) |

|---|---|

Регулировка влажности агрегата

Поскольку как в крупном, так и в мелкозернистом заполнителе присутствует влага, необходимо отрегулировать вес пробной партии.

| (метрическая система) | (английский) | |

|---|---|---|

| Крупный заполнитель: | 1136 x 1,01 = 1147 кг / м 3 | 1917 x 1,01 = 1936 фунтов / ярд 3 |

| Мелкий заполнитель: | 665 x 1,05 = 698 кг / м 3 | 1119 x 1,05 = 1175 фунтов / ярд 3 |

Кроме того, необходимо отрегулировать количество воды для затворения, потому что и крупный, и мелкий заполнитель влажные и будут добавлять воду в цементное тесто.

| (метрическая система) | (английский) | |

|---|---|---|

| Крупный заполнитель: | 1136 x (0,01 — 0,005) = 5,7 кг / м 3 | 1917 x (0,01 — 0,005) = 10 фунтов / ярд 3 |

| Мелкий заполнитель: | 665 x (0,05 — 0,007) = 28,6 кг / м 3 | 1119 x (0,05 — 0,007) = 48 фунтов / ярд 3 |

Следовательно, количество добавляемой воды для смешивания составляет:

| 148 кг — 5.7 кг — 28,6 кг | равно | 113,7 кг |

| 250 фунтов — 10 фунтов — 48 фунтов | равно | 192 фунтов |

Сводка

Окончательное количество пробной партии на единицу объема (1 м 3 или 3 ярдов) составляет:

| (метрическая система) | английский) | |

|---|---|---|

| Вода для смешивания | 114 кг | 192 фунтов |

| Портландцемент | 380 кг | 641 фунтов |

| Крупный заполнитель | 1147 кг | 1936 фунтов |

| Мелкий заполнитель | 698 кг | 1175 фунтов |

Обычно для изготовления пробных партий делается что-то меньшее, чем единичный объем — типичный размер пробной партии равен 0.03 м 3 (1 фут 3 ). После изготовления пробной партии ее можно проверить на осадки, содержание воздуха, прочность на изгиб, прочность на сжатие и любые другие требуемые свойства.

Характеристики заполнителей: форма, размер и удельный вес

В предыдущем выпуске этой серии из двух частей о заполнителях, используемых в строительных материалах, мы обсудили свойства, связанные с долговечностью, прочностью и стойкостью к истиранию. Теперь мы рассмотрим популярные тесты и испытательное оборудование, которое измеряет другие характеристики, важные для характеристик совокупных материалов; плотность, форма и гранулометрический состав.

Характеристики заполнителей: размер, форма и плотность

Размер и градация частиц:

оказывает большее влияние на характеристики затвердевшего бетона, асфальта и основного материала, чем любые другие характеристики заполнителей. Размер и распределение частиц напрямую влияют на такие свойства, как жесткость, прочность, обрабатываемость, проницаемость, стабильность, сопротивление скольжению и многое другое.

Неудивительно, что это, безусловно, наиболее распространенный и первичный тест, проводимый на совокупной выборке.Как и большинство этих тестов для определения совокупных характеристик, их нетрудно выполнить должным образом, и их могут эффективно провести технические специалисты с минимальной подготовкой.

После того, как пропорции отдельных фракций определены и нанесены в графическом виде в виде кривой градации, эту информацию можно использовать не только для отчета о размерах зерен. Значения могут качественно сгруппировать агрегат с помощью таких классификационных терминов, как градация по зазорам, открытая градация или равномерная градация для описания распределения частиц.Эта информация может использоваться для корректировки пропорций фракций для управления качеством окончательного дизайна смеси.

ASTM C136 и AASHTO T 27 разъясняют требования к анализу сит для заполнителей. ASTM E11 перечисляет спецификации и допуски для контрольных сит.

- Испытательные сита

- доступны с широким диапазоном размеров отверстий, а также с различными типами и размерами рам.

- Ситовые шейкеры настоятельно рекомендуются для эффективной и повторяемой обработки совокупных проб.

- Испытательные грохоты предлагают практическое решение для эффективного определения размеров больших образцов грубого заполнителя.

Удельный вес (относительная плотность):

Отношение массы заполнителя к массе объема воды, равной объему частиц заполнителя. Удельный вес — это фундаментальное свойство заполнителей, которое используется во многих различных расчетах и для дозирования асфальтобетонных смесей.

Существует множество стандартных методов испытаний для определения значений удельного веса различных строительных материалов, но для наших целей мы будем придерживаться двух методов испытаний для грубых и мелких заполнителей. Оба метода тестирования требуют тщательного выполнения, но процедуры просты. Эти методы также позволяют рассчитать водопоглощение, что может указывать на то, что заполнитель может быть недолговечным, и оценить количество асфальтового вяжущего, которое может быть поглощено.

Тест для грубых заполнителей (ASTM C127 и AASHTO T 85) — это просто определение объема путем вытеснения воды.Базовое испытание может быть выполнено с корзиной из плетеной проволоки и резервуаром для воды, или полное испытание может быть выполнено более эффективно, используя стенд для измерения удельного веса для взвешивания образца в подвешенном состоянии на электронных весах.

Тест Fine Aggregate Test (ASTM C128 и AASHTO T 84) представляет собой сравнение масс образцов в сушеных в печи, насыщенных сухих поверхностях (SSD) и погруженных условиях. Этот метод испытаний предлагает альтернативные процедуры для определения удельного веса.Для гравиметрической процедуры можно использовать мерную колбу или простой пикнометр. Для волюметрической процедуры необходима специальная колба Ле Шателье. Коническая форма и трамбовка также необходимы для подтверждения того, что уровень влажности образца находится в сухом состоянии с насыщенной поверхностью.

Оба этих стандартных метода испытаний позволяют рассчитывать различные типы удельного веса:

- Кажущийся удельный вес — это измерение объема частицы заполнителя, не включая объем проницаемых для воды пустот.Измерение массы включает только агрегатные частицы. Кажущийся удельный вес измеряет только удельный вес твердых тел.

- Насыпной удельный вес — это измерение объема частиц заполнителя, а также объема водопроницаемых пустот. Измерение массы включает только агрегатные частицы. Поскольку он включает объем водопроницаемых пустот, объемный удельный вес будет меньше кажущегося удельного веса.

- Насыщенная насыщенная поверхность в сухом состоянии (SSD) Удельный вес включает в себя общий объем частиц заполнителя, а также объем проницаемых для воды пустот.Измерение массы включает совокупную частицу плюс воду в водопроницаемых пустотах.

Угловатость частиц:

Угловатость мелкого заполнителя измеряет содержание пустот в неуплотненном образце мелкого заполнителя, включая песок, чтобы косвенно определить его угловатость. Высокое содержание пустот указывает на более высокую степень угловатости или шероховатости поверхности частиц. Если заполнитель слишком округлый, прочность матрицы на сдвиг снижается.В случае асфальтобетонных смесей, используемых в дорожном строительстве, это может привести к образованию колей и толканию используемого материала.

Метод испытания описан в ASTM C1252 и AASHTO T 304. Образец мелкого заполнителя помещается в устройство для определения угловатости мелкого заполнителя и проходит через воронку в калиброванную цилиндрическую меру. Неуплотненное пустотное пространство рассчитывается с использованием разницы между объемом цилиндра и общим объемом мелкозернистого заполнителя и объемным удельным весом материала.Процедура тестирования несложная, а оборудование простое и относительно недорогое.

Угловатость грубого заполнителя по функциям и назначению аналогична угловатости мелкого заполнителя, с использованием устройства угловатости грубого заполнителя, которое пропорционально больше для размещения крупного заполнителя. Метод испытания указан в AASHTO T 326. На момент написания этой статьи ASTM не перечисляет процедуру для этого испытания.

Плоские и удлиненные частицы При испытании измеряется размерное соотношение отдельных крупных частиц заполнителя.Частицы со значительно большей длиной по сравнению с их шириной будут иметь тенденцию к растрескиванию в узкой части под нагрузкой и могут сопротивляться переориентации во время уплотнения асфальтобетонных смесей. Растрескивание частиц также отрицательно сказывается на содержании пустот, стабильности и распределении связующего в асфальте. Эти размерные характеристики также влияют на укладку и уплотняющие свойства свежезамешенного бетона. В методе испытаний ASTM D4791 для тестирования и классификации репрезентативной выборки из примерно 100 отдельных агрегатных частиц из каждой фракции размера используется пропорциональный измеритель.

Индекс шелушения ищет некоторые из тех же размерных свойств, что и при испытании плоской и вытянутой формы, но использует толщиномер с прорезями и отдельный измеритель длины для классификации частиц. Этот метод испытаний основан на процедурах Британского стандарта BS 812 и предпочитается некоторыми государственными транспортными департаментами методу плоской и вытянутой формы ASTM. Отдельные частицы каждой размерной фракции испытываются на измерителях толщины и длины. Агрегатные частицы в этом тесте классифицируются как хлопьевидные, если их наименьший размер меньше 0.6 их номинального размера.

Наша группа технической поддержки имеет реальный опыт в испытании строительных материалов и готова помочь вам с подробной информацией и инструкциями по всем вашим тестовым приложениям.

Расчет нормальных бетонных смесей с использованием метода удобоукладываемости-дисперсии-сцепления

Метод удобоукладываемости-дисперсии-сцепления — это новый предложенный метод для расчета обычных бетонных смесей. В этом методе используются специальные коэффициенты, называемые коэффициентами обрабатываемости-дисперсии и обрабатываемости-когезии.Эти коэффициенты связывают удобоукладываемость с подвижностью и стабильностью бетонной смеси. Коэффициенты получаются из специальных диаграмм в зависимости от требований к смеси и свойств заполнителя. Этот метод практичен, поскольку он охватывает различные типы заполнителей, которые могут не соответствовать стандартным спецификациям, различное соотношение воды к цементу и различные степени удобоукладываемости. Простые линейные зависимости были разработаны для переменных, встречающихся в дизайне смеси, и представлены в графической форме.Этот метод может использоваться в странах, где классификация или тонкость доступных материалов отличается от общепринятых международных спецификаций (таких как ASTM или BS). Результаты сравнивали с методами ACI и британскими методами дизайна смесей. Метод может быть расширен на все типы бетона.

1. Введение

Расчет бетонной смеси — это процедура, с помощью которой пропорции составляющих материалов выбираются подходящим образом, чтобы произвести бетон, удовлетворяющий всем требуемым свойствам при минимальных затратах.Было сделано много попыток разработать надежный метод расчета нормальной бетонной смеси в различных частях мира с тех пор, как бетон стал использоваться в качестве конструкционного материала [1–12]. Среди всех доступных методов ACI 211.1 [13], Британская дорожная записка № 4 и британский DoE [14, 15] методы проектирования смесей являются наиболее широко используемыми на Ближнем Востоке. Многие страны Ближнего Востока адаптировали один или несколько из этих методов в качестве основы для дозирования своей бетонной смеси (примеры — спецификации Кувейта, Саудовской Аравии и Иордании [16–18]).Из-за того, что доступные материалы (во многих странах) отличаются от американских или британских спецификаций, использование американских или британских методов создания смесей требует особой осторожности, индивидуального опыта и особых суждений для достижения оптимального результата. дизайн. Поэтому регулировка пропорций смеси может стать медленной и утомительной. Наиболее распространенными вариантами доступных материалов являются гранулометрический состав, форма, тонкость и текстура. Эти изменения напрямую влияют как на удобоукладываемость, так и на конечные свойства бетона [11].Согласно Мердоку и Бруку [19], Невиллу [14] и Эль-Райесу [10], двумя наиболее необходимыми и жизненно важными условиями для достижения экономии в процессе разработки смесей являются использование местных материалов и использование меньшего количества материалов. ограничительные технические требования. Было опубликовано несколько исследований, в которых подчеркивается модификация доступных методов проектирования смесей (таких как ACI 211.1) с целью соответствия местным материалам [20–25]. Чтобы достичь лучшего соотношения между соотношением и прочностью, некоторые исследователи использовали полученные специальные графики для цементов EN и BS [26, 27].Следовательно, использование методов ACI или BS не обязательно приведет к оптимальному дизайну микширования. Следовательно, возникает необходимость в новом методе, учитывающем различия в материалах.

В дополнение к вышеупомянутым проблемам, еще одна трудность, обычно возникающая на стройплощадке и встречающаяся при проектировании смеси, — это оценка удобоукладываемости. Технологичность использовалась качественно, чтобы описать легкость, с которой бетон можно смешивать, транспортировать, укладывать, уплотнять и обрабатывать.Таким образом, удобоукладываемость довольно сложно определить точно, потому что она тесно связана, среди прочего, со следующим: (а) подвижность: это свойство, которое определяет, насколько легко бетон может течь в формы и вокруг арматуры, (б) стабильность : это свойство, которое определяет способность бетона оставаться стабильной и когерентной массой во время производства бетона, (c) уплотняемость: это свойство бетона, которое определяет, насколько легко бетон может быть уплотнен для удаления воздушных пустот, и (d) пригодность к отделке: то свойство, которое описывает легкость изготовления заданной поверхности [28, 29].

На площадках для оценки работоспособности обычно используются вместе специальный опыт и результаты испытаний на оседание. Хотя испытания на осадку недостаточно для измерения и описания удобоукладываемости бетона, это испытание широко используется на стройплощадках во всем мире. Однако его связь с другими показателями работоспособности и, следовательно, его связь со степенью работоспособности хорошо установлена и опубликована в литературе. Некоторые из цитируемых здесь ссылок, описывающих такие отношения, — это [8, 9, 13–15, 29, 30].Из-за проблем, возникающих при измерении и оценке работоспособности, автор ссылался (в исследовании) на степень работоспособности, а не описывал ее в абсолютных величинах. Следовательно, необходимо получить факторы, которые напрямую относятся к степени удобоукладываемости и могут быть использованы при оценке пропорций смеси. Это, конечно, лучше, чем связывать дизайн смеси с некоторыми тестовыми значениями, которые могут не отражать фактическую степень работоспособности, могут быть непрактичными или не могут использоваться на объектах.

Еще одна проблема, которая возникает при проектировании бетонной смеси, — это выбор водоцементного отношения, обеспечивающего требуемые свойства. С тех пор как Абрамс сформулировал закон о соотношении вода / цемент в 1918 году [1], стало хорошо известно, что при обычных условиях воздействия и использования портландцемента соотношение вода / цемент в основном определяется требованиями прочности [13–15]. Таким образом, соотношение, показанное на рисунке 1, можно использовать для оценки соотношения вода / цемент, необходимого для определенной прочности. Рисунок 1 представляет собой повторную диаграмму рисунка, который появился в методе расчета смеси DoE [15], но соотношение цемент / вода показано как зависимость от прочности на сжатие вместо обычного отношения вода / цемент.Использование отношения вместо отношения приведет к линеаризации кривых, что, в свою очередь, приведет к более точным оценкам результатов. Значения, приведенные в ACI 211.1, также нанесены на график. Опять же, использование отношения приводит к прямолинейным отношениям. Стоит отметить, что использование графиков DoE требует определения прочности на сжатие бетонных смесей, изготовленных с соотношением свободного цемента / воды 2 при использовании местных материалов. Это значение можно легко получить в любой стране или регионе, используя собственные местные материалы.

(a) Участки DoE и ACI 211.1

(b) Участки CEM цементов и ACI 211.1

(a) Участки DoE и ACI 211.1

(b) Участки CEM цементов и ACI 2110002 От

Из приведенного выше обзора видно, насколько важно рекомендовать практический метод расчета смеси, при котором фактические свойства местного материала и оценка технологичности учитываются на этапах разработки смеси.

Метод, описанный в данной работе, распространяется на обычные бетонные смеси, в том числе на заполнителях нормального веса в нормальном диапазоне прочности (от 15 до 45 МПа, как в ACI 211.1), не содержат специальных материалов, таких как волокна, имеют нормальную степень удобоукладываемости от низкой до высокой (осадка от 25 до 175 мм, как в ACI 211.1), всегда содержат крупный и мелкозернистый заполнитель (например, бетон без мелких частиц исключены), и не содержат специальных примесей. Другими словами, использование специального бетона исключено.

2. Общие принципы

Метод составления смеси, описанный в этой работе, использует следующие принципы и допущения.

(1) Принцип теории абсолютного объема (ACI 211.1) считается применимым. Теория утверждает, что сумма абсолютных объемов всех ингредиентов, включая воздушные пустоты, равна объему бетона на его конечной стадии. В математической форме он задается следующим образом: где — объем бетона на его конечной стадии, — объем воздушных пустот в бетоне, — объем твердых частиц грубых заполнителей, — объем раствора, который равен сумме обоих объемов. частиц песка () и объема пасты (),. Причем объем пасты равен сумме объемов воды () и объема цемента ():.

Для единицы объема бетона (УФ = 1,0 кубический метр или 27 кубических футов) уравнение можно записать как

(2) Перед уплотнением объемный объем раствора покрывает крупные частицы заполнителя, заполняя пустоты между частицами. , и разносит их. Основываясь на этом предположении, (3) может быть получено и записано в виде где — коэффициент, связывающий объемный объем строительного раствора с твердыми объемами частиц строительного раствора, является фактором, учитывающим диспергирование крупных частиц заполнителя, на которое в основном влияет степень удобоукладываемости и изменение объемного объема до и после уплотнения — это объемный объем сухих рыхлых крупных частиц заполнителя и отношение пустот в рыхлых крупных заполнителях, выраженное в относительной форме.

Уравнение (3) можно переписать в виде Коэффициент WD, который представляет собой соотношение между и, в данной работе называется коэффициентом «удобоукладываемости-дисперсии». Из определения коэффициента WD и соответствующих коэффициентов и можно легко сделать вывод, что коэффициент WD учитывает свойства агрегатов, которые включают (а) максимальный размер, (б) тонкость, (в) градацию , (d) форма и текстура, (e) удельный вес (уплотнение легче с более тяжелыми частицами), и (f) степень удобоукладываемости.Комар [7] предложил фактор для дизайна смеси, основанный на похожем принципе.

В этом исследовании вышеупомянутые факторы принимаются во внимание путем измерения коэффициента пустотности в заполнителях, измерения модуля дисперсности мелкозернистого заполнителя и получения классификации заполнителей с помощью простого ситового анализа. Фактор «WD» представляет принцип мобильности-компактности, который фигурирует в определении работоспособности во введении.

(3) Другое предположение (которое принимает во внимание цементно-песчаную матрицу) гласит, что частицы цемента покрывают мелкие частицы заполнителя и диспергируют их друг от друга, но сохраняют их сцепление и стабильность.На основании этого предположения можно вывести (5). В математической форме (как это сделано с (4)) зависимость может быть сокращена в ее окончательной форме до здесь, подобно факторам грубого заполнителя,,, и являются факторами, относящимися к объемному объему мелкого заполнителя. WC, который представляет собой соотношение между и, называется «коэффициентом обрабатываемости-когезии». — объемный объем сухого рыхлого мелкозернистого заполнителя; — отношение пустот в мелкозернистом заполнителе в рыхлом состоянии, выраженное в относительной форме.

Легко понять, что на коэффициент WC, как ожидается, будут влиять (а) тонкость мелкозернистого заполнителя, выраженная как модуль крупности, (б) форма, текстура и классификация мелких частиц, которые влияют на пустоты, (с) ) степень удобоукладываемости, (d) удельный вес заполнителей, и (e) требуемые свойства затвердевшего бетона, такие как прочность, долговечность и непроницаемость, которые в основном контролируются соотношением вода / цемент и содержанием цемента.

Коэффициент «WC» представляет принцип обрабатываемости-стабильности-уплотняемости, который изложен во введении.

(4) Значения, указанные в ACI 211.1 для объема захваченного воздуха в обычных бетонных смесях, считаются применимыми в первых оценках проекта смеси.

(5) Соотношения прочности, показанные на Рисунке 1 (а), считаются применимыми. Рисунок является воспроизведением графика, полученного методом DoE, с использованием отношения вместо отношения. Также он показывает значения, представленные в ACI 211.1 (единицы СИ). Линейная зависимость получается после замены отношения соотношением. Чтобы использовать модифицированные графики DoE, необходимо получить прочность бетона, изготовленного с соотношением вода / цемент 0,5 (соотношение цемент / вода 2) с использованием местных материалов (метод DoE). ACI 211.1 можно напрямую использовать для получения прочности. Более того, отчетливая взаимосвязь (аналогичная ACI 211.1) между соотношением и прочностью цилиндра бетона может быть получена экспериментально и использована в процедуре расчета смеси вместо использования рисунка 1 [10, 31].Такие графики показаны при сравнении результатов, которые появятся позже на Рисунке 5. В Европе Ujhelyi [32] представил график прочности с использованием цементов, соответствующих спецификациям EN 197-1, составу , спецификациям и критериям соответствия для обычных цементов. (CEM 52,5, 42,5 и 32,5) . Согласно Erdélyi [26] эти значения умножаются на 0,92 для цементов EN 206-1. Эти графики показаны на Рисунке 1 (b) и сравниваются со значениями, данными ACI 211.1.

(6) Технологичность бетона подразделяется на три основных уровня: низкая, средняя и высокая.Сюда входят самые практические требования к удобству выполнения большинства бетонных работ.

(7) Поскольку удобоукладываемость-когезия зависит от количества цементного теста и его когезии вокруг мелких частиц заполнителя и внутри пустот набивки крупного заполнителя, это зависит от общего количества мелких заполнителей в единице объема бетона. Отсюда можно сделать вывод, что факторы WD и WC взаимозависимы. Чтобы учесть это, правая часть (5) умножается на поправочный коэффициент.Таким образом, выводится новое уравнение (см. (6)), которое записывается в виде где — сухой сыпучий удельный вес мелкозернистого заполнителя и — вес мелкого заполнителя. Для фактора был получен специальный график, подробности которого будут объяснены в следующих разделах.

3. Программа и процедура исследования

Основными этапами исследования являются: (1) определение и нанесение на график факторов «WC» и «WD», обсужденных в предыдущем разделе, с учетом влияющих на них переменных, (2) получить четкую взаимосвязь между прочностью бетона с использованием местных материалов и соотношением цемент / вода цилиндрических образцов (аналогично ACI 211.1), (3) для получения прочности бетонных кубов, отлитых с соотношением цемент / вода 2 (0,5) с использованием местных материалов (аналогично британскому методу расчета смеси DoE). Процедура, которой следовали, состояла из следующих шагов.

(I) Различные бетонные смеси были дозированы и приготовлены в лабораторных условиях с использованием метода абсолютного объема ACI 211.1 или британских методов разработки смесей DoE. Затем эти смеси были тщательно доведены до требуемой обрабатываемости и были получены окончательные пропорции смеси.

(II) Коэффициент «WD» был рассчитан путем решения производных уравнений (2) и (4) следующим образом: где — скорректированный вес грубого заполнителя, используемого в смеси, — удельный вес крупного заполнителя, умноженный на на единицу веса воды, — сухой сыпучий вес грубого заполнителя. УФ было принято равным 1,0 кубический метр, а удельный вес воды — 1000 кг на кубический метр. Все используемые единицы измерения — кг-метры.

При определении коэффициента «WD» были приняты во внимание следующие переменные: (а) удельный вес крупных заполнителей, (б) максимальный размер заполнителей, (в) тонкость мелких заполнителей (выраженная в виде крупности). модуль упругости), (d) насыпной вес единицы и соответствующее соотношение пустот, и (e) степень удобоукладываемости.

(III) Во время теоретического дозирования смеси значение захваченных воздушных пустот () было сначала принято в соответствии со значениями, указанными в методе расчета смеси ACI 211.1. Позже это значение было измерено экспериментально после окончательной корректировки пропорций смеси.

(IV) Коэффициент «WC» был определен с использованием (2), (4) и (5). Уравнение (8) может быть получено и записано в виде где — удельный вес мелкозернистого заполнителя, умноженный на единицу веса воды, и — сухой сыпучий единичный вес мелкозернистого заполнителя.

Коэффициент «WC» был сначала рассчитан (после окончательной регулировки смеси) с использованием (8) и ввода соответствующих значений для,, и. В зависимости от удельного веса крупного заполнителя, изменение удельного веса приведет к изменению и, следовательно, поправочного коэффициента,.

(V) Чтобы получить взаимосвязь между коэффициентом «WC» и, сначала был найден коэффициент WC для постоянного значения удельного веса (было принято = 1,0 для удельного веса грубого заполнителя = 2.8, самое высокое значение, обнаруженное в исследовании). Зависимость между и удельным весом была получена и нанесена на график.

(VI) На этапах (IV) и (V) были получены два графика: один для фактора WC, а другой — для фактора. При определении коэффициента WC учитывались следующие переменные: (а) объем пасты, на который влияет степень удобоукладываемости и водоцементного отношения, (б) модуль дисперсности мелкозернистых заполнителей, (в) удельный гравитация и (d) объем сыпучей единицы мелкозернистого заполнителя и соответствующее относительное соотношение пустот между частицами заполнителя.

(VII) Окончательная корректировка дозировки смеси была сделана для каждой смеси, чтобы обеспечить желаемую степень удобоукладываемости. Было измерено содержание воздуха, а затем были приготовлены кубы 150 мм и / или цилиндры 150 × 300 мм в соответствии с процедурами, описанными в соответствующих стандартах (ASTM и BS). Кубики и цилиндры были приготовлены группами по 3 или более человек, отверждены в стандартных условиях, а затем испытаны на прочность в возрасте 28 дней.

(VIII) Специальные смеси с соотношением цемент / вода 2 были дозированы и затем доведены до желаемой степени удобоукладываемости.Кубики размером 150 мм были приготовлены в соответствии с британскими стандартами, отверждены в стандартных условиях отверждения, а затем были испытаны на прочность в возрасте 28 дней.

(IX) После того, как были получены все графики, специальные смеси были дозированы с помощью нового метода «когезия-дисперсия» и сравнивались с методами расчета смесей ACI 211.1 и британским DoE.

(X) Исследование проводилось в два этапа.

1 этап . Этот этап начался в Кувейтском университете в 1988 году. Все смеси были приготовлены в лабораторных условиях.Предварительные соотношения получены с использованием местных материалов.

2 этап . Этот этап был завершен в Иордании, где метод применялся в условиях площадки. Объекты находились в проектах Murhib и Quanta для Управления водного хозяйства, где автор работал инженером по материалам и контролю качества. Дальнейшие испытания были также проведены в лабораториях Университета прикладных наук и Хашимитского университета, где были проверены окончательные графики.

4. Материалы

OPC из двух источников использовался во всех миксах.Кувейтский OPC использовался на этапе 1, а иорданский OPC использовался на этапе 2. Во все смеси были добавлены натуральные и измельченные заполнители. Таблицы 1 и 2 суммируют свойства используемых агрегатов. В смеси были введены высокие диапазоны градации заполнителей, чтобы проверить применимость метода для различных градаций, которые иногда не принимались ACI или британскими стандартами.

| ||||||||||||||||||||||||||||||||||||||||||||||||||

| Процент образцов, выходящих за стандартные пределы при испытании на соответствие требованиям классификации. | ||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||

| Процент образцов, выходящих за стандартные пределы при испытании на соответствие требованиям. | |||||||||||||||||||||||||||||||||||||||

5. Результаты и обсуждение

5.1. Air Content

В таблице 3 показаны результаты измерений содержания воздуха в бетоне. Уловленный воздух измеряли с использованием метода давления, описанного в ASTM C231.Понятно, что результаты тестирования были близки к значениям, указанным в ACI 211.1. Следовательно, округление средних значений до ближайшего целого числа (для первой оценки пропорций смеси) приводит к значениям 1%, 2% и 3% захваченного воздуха для максимального размера заполнителя 40, 20 и 10 мм соответственно. Эти значения совпадают с предположением, что значения захваченного воздуха, указанные в ACI 211.1, применимы при дозировании смеси.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5.2. Технологичность

На стройплощадках удобоукладываемость оценивалась с использованием практического опыта в дополнение к результатам испытаний на оседание в соответствии с ASTM C143.

В лаборатории обрабатываемость оценивалась с использованием результатов испытаний на оседание, Vebe и коэффициента уплотнения в соответствии с BS 1881, части 101, 102 и 103, а также по ASTM C143. Также был использован особый практический опыт оценки степени удобоукладываемости бетона. Между результатами не было получено четкой взаимосвязи.Это было связано с большим разнообразием смесей и пропорций смеси. Поэтому график не был представлен и результаты не показаны. Dewar 1964 показал большие различия в результатах наряду с различными соотношениями заполнитель / цемент. Хотя некоторые авторы показали хорошую корреляцию между коэффициентом уплотнения или Vebe и удобоукладываемостью [9, 10, 13, 14], эти тесты обычно не используются на местах и, следовательно, остаются в качестве лабораторных контрольных тестов. Тем не менее, таблицы, которые появляются в справочных материалах, могут использоваться в качестве руководства для оценки степени удобоукладываемости испытанного бетона, но не могут заменить практический опыт.

5.3. Коэффициент удобоукладываемости-дисперсии «WD»

На рисунке 2 показана взаимосвязь между модулем крупности песка и коэффициентом «WD», умноженным на коэффициент, для нормализации результатов. Было обнаружено, что для одного и того же размера заполнителя «WD» увеличивается за счет увеличения модуля крупности или увеличения удельного веса заполнителя. Однако на практике было замечено, что изменение степени обрабатываемости с низкой на высокую приводит к незначительным изменениям в значении фактора «WD».Разница составляла от плюс 4% до минус 3%. Таким образом, был сделан вывод, что для практической приемлемой степени удобоукладываемости для обычных работ основными факторами, влияющими на количество крупного заполнителя в смеси, являются тонкость песка и максимальный размер заполнителя. Эти выводы и наблюдения совпадают с таблицей, представленной ACI 211.1.

Было обнаружено, что отношения между коэффициентом WD и модулем крупности мелкого заполнителя являются линейными для одного и того же удельного веса (в диапазоне от 0 до 0%).9665 до 0,9931).

5.4. Коэффициент обрабатываемости-когезии

На рис. 3 показана взаимосвязь между коэффициентом обрабатываемости-когезии «WC», умноженным на коэффициент, и модулем крупности мелких заполнителей для различных соотношений и различных степеней удобоукладываемости. Из графика видно, что для той же степени удобоукладываемости коэффициент «WC» уменьшается при увеличении модуля крупности или уменьшении отношения. Кроме того, для того же модуля крупности и такого же отношения коэффициент «WC» увеличивается с увеличением удобоукладываемости бетона.Это может быть связано с большим объемом пасты, необходимым для большей обрабатываемости [15]. Значения, отображаемые на графике, относятся к постоянному удельному весу крупного заполнителя. Для простоты значения «WC» были нанесены на график для удельного веса 2,8 (наибольшее значение, использованное в исследовании). Для других значений удельного веса поправочный коэффициент () получается с помощью графика для. Из рисунка 4 видно, что поправочный коэффициент () увеличивается с уменьшением удельного веса.Получена линейная зависимость между удельным весом «» и коэффициентом «» в виде с.

5.5. Прочность

5.5.1. Стадия 1

Поскольку метод расчета смеси DoE основан на прочности кубов диаметром 150 мм, изготовленных с соотношением 0,50, прочность кубов, изготовленных с использованием OPC из Кувейта и с соотношением цемент / вода 2, была измерена и составила 39,6 МПа. в возрасте 28 дней. Стандартное отклонение составило 2,43 МПа, а диапазон дефектов 5% — 42.04 до 37,18 МПа. Минимальное значение составляло 35, максимальное — 44 МПа. Использование кубов, а не цилиндров для метода расчета смеси DoE необходимо для получения лучших сравнений. Для смесей, разработанных в соответствии с ACI, были подготовлены и испытаны цилиндры размером 150 × 300 мм. Везде, где необходимы сравнения прочности куба и цилиндра, прочность цилиндра принимается равной 0,80 прочности куба [15]. Такое значение рекомендуется в спецификациях Иордании и Кувейта.

Взаимосвязь между соотношением цемент / вода и прочностью бетона показана на Рисунке 5.Взаимосвязь была линейной по схеме, аналогичной показанной на рисунке 1. Значения ACI 211.1 нанесены на график для сравнения. Видно, что для коэффициента 1,8 и выше значения ACI, как правило, выше, чем у автора. Значения ACI близки к значениям, полученным автором для более низких коэффициентов. Таким образом, можно сделать вывод, что использование метода ACI 211.1 приведет к более низким значениям прочности, чем ожидалось для смесей с несколько высоким соотношением. Следовательно, можно сделать вывод, что для достижения тех же результатов прочности требуется немного меньшее соотношение, если в расчетах используется метод ACI.Автор предлагает значение 0,02. Выводы автора здесь сопоставимы с выводами Эль-Райеса, 1982 г., при тех же условиях. Все графики между соотношением и силой являются линейными, как показано на Рисунке 5.

5.5.2. Этап 2