что это такое, фото, отзывы

Использование такого материала как пеноблок позволяет снизить стоимость возведения здания, и значительно ускорить процесс строительства. Изготавливают блоки из пенобетона, относящегося к ячеистым бетонам. Материал получают путем смешивания воды, цемента, песка и специальной пены. Благодаря такой технологии производства пеноблоки имеют ячеистую структуру. На фото ниже изображен блок из пенобетона.

Выбираем пеноблокиЧем хорош пеноблок

Блоки с низкой плотностью обладают хорошими теплоизоляционными и звукоизоляционными характеристиками. Сравнительно небольшой вес позволяет экономить на перевозке материала и закладке фундамента.

Пеноблоки долговечнее многих строительных материалов, они не поддаются воздействию повышенной влажности и имеют большую степень огнестойкости.

Достаточно часто для увеличения устойчивости материала к воздействиям внешней среды применяется армирование. Что это такое? Это один из способов увеличить несущую способность основного изделия добавлением материала, имеющего повышенную прочность.

Использование армированного пеноблока увеличивает степень прочности здания, его устойчивости к температурным перепадам и воздействию повышенной влажности. Дополнительно укрепленные стены не покрываются трещинами и практически не дают усадки.

Армированный пеноблок обладает следующими качествами:

- ·устойчивость к разного рода вибрациям

- ·устойчивость к ударам и другим механическим воздействиям

- ·увеличение сопротивления к изгибающей нагрузке

- ·увеличение срока эксплуатации здания.

Преимущества применения армированного строительного материала уже успели оценить многие застройщики, о чем можно узнать из отзывов.

Способы армирования пеноблока

Как армировать кладку из пеноблоков? Традиционный способ укрепления стен – закладка металлической арматуры. В качестве материала, повышающего прочность кладки, используется также армирующая лента для пеноблоков. Она представляет собой смотанную в рулон металлическую просечно-вытяжную сетку. Ширина такой ленты равна практически ширине пеноблока, а укладка проводится в каждом втором ряду кладки. Ленту для блоков вы можете увидеть на фото, помещенном ниже.

Ширина такой ленты равна практически ширине пеноблока, а укладка проводится в каждом втором ряду кладки. Ленту для блоков вы можете увидеть на фото, помещенном ниже.

Такие виды армирования применяются на стадии постройки здания. Однако в последнее время все чаще применяются технологии, позволяющие увеличивать прочность материала еще на стадии изготовления. Для этого используются неметаллические армирующие материалы. Как правило, в пенобетон добавляют различные полимерные волокна, пластиковую арматуру и т.д.

Наиболее часто для повышения устойчивости материала к воздействию внешних факторов применяется фиброволокно. Что это такое? Фиброволокном называют изготовленные из полипропилена волокна (на фото ниже). Добавление полипропиленового волокна позволяет увеличить водонепроницаемость бетона, его пластичность и устойчивость к различным механическим воздействиям и перепадам температур. Пеноблоки, армированные фиброволокном, устойчивы к разрывающим нагрузкам, на них не появляются трещины, а армированная кладка практически не дает усадки.

Достаточно высокий эффект повышения прочности дает добавление в раствор пенобетона ровинга (базальтовой фибры). На вид ровинг очень напоминает полипропиленовые волокна, однако отличается от них некоторыми эксплуатационными характеристиками: он более устойчив к воздействию химически агрессивной среды, огнестоек и долговечен. Перед началом строительства следует определиться со способом, как армировать пеноблоки.

В каких случаях необходимо применять армирование?

Перед началом возведения здания обязательно возникнет вопрос: надо ли армировать кладку из пеноблоков или можно без этого обойтись? Обязательное усиление стен необходимо применять в районах, где существует вероятность просадки грунта. Также рекомендуется обеспечить повышенную прочность нижней части здания, в котором больше одного этажа. Если постройка будет располагаться на склоне, рекомендуется применить вертикальное армирование той части дома, которая находится ближе к вершине.

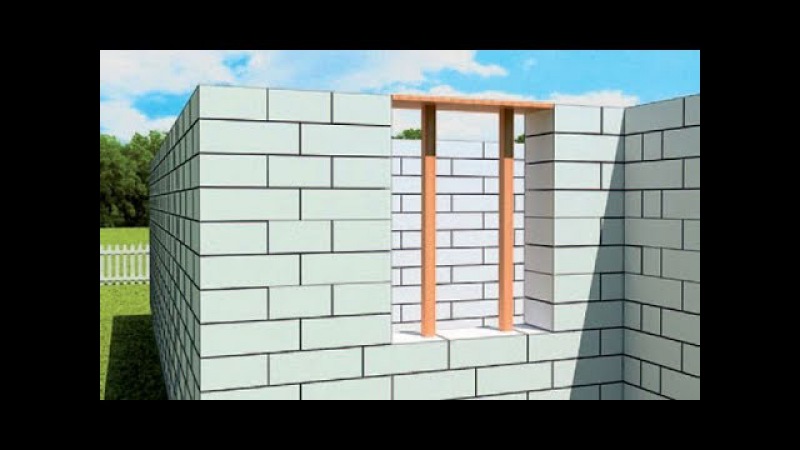

Кроме общего усиления стен постройки существуют некоторые зоны, в которых кладка испытывает повышенное давление. Их также необходимо правильно усилить армированными материалами. Это в первую очередь касается длинных стен, нагрузки на которые тем выше, чем больше их длина. Обязательна закладка арматуры в местах под оконными проемами и над ними. Укрепляют проем по всей ширине с захватом соседних блоков на расстоянии метра от проема в обе стороны. То же касается и дверных проемов. Еще одна зона повышенного давления на кладку – места упора перемычек. Здесь также необходима укладка арматуры с захватом лежащих рядом пеноблоков.

Армирование кладки

Если строительный материал не был дополнительно усилен волокном еще во время изготовления, усиление прочности стен проводят во время кладки. Используют для этого металлические прутья диаметром до 10 мм или ленту из металлической сетки.

Ленту следует укладывать в каждом втором ряду, арматурой достаточно усилить каждый 3-4 ряд. Если в качестве раствора используется цементно-песчаная смесь, сетку кладут между рядами блоков, заглубляя ее в раствор. Поскольку толщина швов при кладке на цементный раствор может доходить до 200 мм, вместо сетки в шов можно заложить арматуру. Технология армирования при использовании клея несколько отличается.

Если в качестве раствора используется цементно-песчаная смесь, сетку кладут между рядами блоков, заглубляя ее в раствор. Поскольку толщина швов при кладке на цементный раствор может доходить до 200 мм, вместо сетки в шов можно заложить арматуру. Технология армирования при использовании клея несколько отличается.

Стяжка пола из пенобетона по низким ценам! Выезд на объект заказчика по Краснодарскому краю!

Монолитный (армированный) пенобетон для устройства стяжки пола.

Одной из самых трудоемких операций в строительстве является устройство выравнивающих цементно-песчаных стяжек. Из-за большой средней плотности таких стяжек (1800 — 2000 кг/м3), увеличиваются нагрузки на перекрытия, стены и фундаменты зданий.

Из-за высокого коэффициента теплопроводности (0,6 Вт/ ( м оС) полы, которые в последствии делаются на таком основании, получаются «холодными».

Выполнение основания полов из пенобетона улучшает характеристики теплозвукоизоляции. Комфортность достигается уже при толщине слоя 30-50 мм, а при толщине 100 мм шумы неслышны вообще.

Стяжка из пенобетона решает несколько строительных задач:

— утепление; — звукоизоляция; — выравнивание.

Технические характеристики стяжки пола из армированного пенобетона

Прочность | От 35 до 140 кг/c на см2 |

Теплопроводность | От 0,04 до 0,19 |

Звукопоглащение | от 50 до 90 Дб |

Влагопоглощение | До 10% |

Морозостойкость | 35 циклов |

Начало эксплуатации | Не ранее чем через 3-е суток |

Производительность | 100-250 м2 в смену (с одной установкой) |

Значительно облегчает работу и улучшает характеристики теплопроводности и веса применение пенобетонных стяжек плотностью 800 — 1200 кг/м3. В этом случае нагрузки уменьшаются на 30 — 40 %, повышается звукоизоляция за счет пористой структуры пенобетона, температура на поверхности основания повышается на 2-5

В этом случае нагрузки уменьшаются на 30 — 40 %, повышается звукоизоляция за счет пористой структуры пенобетона, температура на поверхности основания повышается на 2-5

Для устройства такого пола пенобетон должен отвечать требованиям ГОСТ-25485-89 «Бетон ячеистый», а качество поверхности полов соответствовать требованиям ГОСТ-13.015.0-83.

Наименьшая толщина слоя пенобетона при укладке его по плитам перекрытия составляет 50 мм.

Конструкция пола рассчитывается и проектируется для каждого конкретного объекта в зависимости от его назначения.

Варианты стяжки:

1. Наиболее высокоэффективным является комбинированный вариант устройства пола, когда для теплоизоляционного нижнего слоя используется пенобетон плотностью 800-900 кг/м Необходимая толщина слоев пенобетона и наливного пола рассчитывается отдельно в каждом конкретном случае.

Необходимая толщина слоев пенобетона и наливного пола рассчитывается отдельно в каждом конкретном случае.

2. Использование пенобетона одной плотности. Так, при реконструкции жилых и производственных зданий можно использовать пенобетон плотностью 800 кг/м3-1200 кг/м3, что позволяет одновременно утеплить полы квартир и производственных помещений и осуществить их выравнивание, т.е. сделать стяжку, подобно растворной.

Применив монолитный пенобетон для заливки толстой стяжки в основном для выравнивания пола (100-200 мм), можно получить технологический и экономический эффект по сравнению с армированной цементно-песчаной или бетонной стяжкой, в 3 раза снизив при этом нагрузку на несущие конструкции и получив дополнительную теплоизоляцию. Такая технология не требует дополнительной рабочей силы для местной транспортировки теплоизоляционных материалов (керамзит, минераловатные плиты и т.д.).

Через одни сутки по уложенному пенобетону уже можно ходить. Через 5-7 дней в зависимости от температуры воздуха на пенобетон можно уложить твердое покрытие.

Использование мобильного оборудования позволяет нам выполнять заказы на всей территории Краснодарского края!

%d0%bf%d0%b5%d0%bd%d0%be%d0%b1%d0%b5%d1%82%d0%be%d0%bd — со всех языков на все языки

Все языкиАнглийскийРусскийКитайскийНемецкийФранцузскийИспанскийИтальянскийЛатинскийФинскийГреческийИвритАрабскийСуахилиНорвежскийПортугальскийВенгерскийТурецкийИндонезийскийШведскийПольскийЭстонскийЛатышскийДатскийНидерландскийАрмянскийУкраинскийЯпонскийСанскритТайскийИрландскийТатарскийСловацкийСловенскийТувинскийУрдуИдишМакедонскийКаталанскийБашкирскийЧешскийГрузинскийКорейскийХорватскийРумынский, МолдавскийЯкутскийКиргизскийТибетскийБелорусскийБолгарскийИсландскийАлбанскийНауатльКомиВаллийскийКазахскийУзбекскийСербскийВьетнамскийАзербайджанскийБаскскийХиндиМаориКечуаАканАймараГаитянскийМонгольскийПалиМайяЛитовскийШорскийКрымскотатарскийЭсперантоИнгушскийСеверносаамскийВерхнелужицкийЧеченскийГэльскийШумерскийОсетинскийЧеркесскийАдыгейскийПерсидскийАйнский языкКхмерскийДревнерусский языкЦерковнославянский (Старославянский)МикенскийКвеньяЮпийскийАфрикаансПапьяментоПенджабскийТагальскийМокшанскийКриВарайскийКурдскийЭльзасскийФарерскийАбхазскийАрагонскийАрумынскийАстурийскийЭрзянскийКомиМарийскийЧувашскийСефардскийУдмурдскийВепсскийАлтайскийДолганскийКарачаевскийКумыкскийНогайскийОсманскийТофаларскийТуркменскийУйгурскийУрумскийБурятскийОрокскийЭвенкийскийМаньчжурскийГуараниТаджикскийИнупиакМалайскийТвиЛингалаБагобоЙорубаСилезскийЛюксембургскийЧерокиШайенскогоКлингонский

Все языкиРусскийАнглийскийНемецкийЛатинскийИвритИспанскийНорвежскийКитайскийФранцузскийУкраинскийИтальянскийПортугальскийВенгерскийТурецкийПольскийДатскийТатарскийКурдскийСловенскийГреческийИндонезийскийВьетнамскийМаориТагальскийУрдуИсландскийХиндиИрландскийФарерскийБолгарскийЛатышскийАлбанскийАрабскийФинскийПерсидскийМонгольскийНидерландскийШведскийПалиЯпонскийКорейскийЭстонскийГрузинскийТаджикскийЛитовскийРумынский, МолдавскийХорватскийСуахилиКазахскийМакедонскийТайскийБелорусскийГалисийскийКаталанскийЧеченскийКарачаевскийСловацкийЧешскийСербскийАрмянскийАзербайджанскийУзбекскийКечуаГаитянскийМайяАймараШорскийЭсперантоКрымскотатарскийОсетинскийАдыгейскийЯкутскийАйнский языкКхмерскийДревнерусский языкЦерковнославянский (Старославянский)ТамильскийКвеньяАварскийАфрикаансПапьяментоМокшанскийЙорубаЭльзасскийИдишАбхазскийЭрзянскийИнгушскийИжорскийМарийскийЧувашскийУдмурдскийВодскийВепсскийАлтайскийКумыкскийТуркменскийУйгурскийУрумскийЛожбанЭвенкийскийБашкирскийМалайскийМальтийскийЛингалаПенджабскийЧерокиЧаморроКлингонскийБаскскийПушту

Армированный пеноблок (фибропеноблок): виды и характеристики

В настоящее время пеноблок пользуется широким спросом на строительном рынке. Материал отличается множеством положительных характеристик, но имеет один недостаток – слабая прочность. Поэтому, пеноблочные стены нуждаются в обязательном армировании. Распространенным материалом для армирования служит арматура или специальная сетка. Их укладывают в раствор между рядами кладки. С развитием новых технологий для изготовления пеноблока стали применять полимерные волокна. В результате получился армированный блок повышенной прочности – фибропеноблок. Сегодня мы подробнее рассмотрим этот материал, а также ознакомимся с различными методами армирования пеноблочных стен.

Материал отличается множеством положительных характеристик, но имеет один недостаток – слабая прочность. Поэтому, пеноблочные стены нуждаются в обязательном армировании. Распространенным материалом для армирования служит арматура или специальная сетка. Их укладывают в раствор между рядами кладки. С развитием новых технологий для изготовления пеноблока стали применять полимерные волокна. В результате получился армированный блок повышенной прочности – фибропеноблок. Сегодня мы подробнее рассмотрим этот материал, а также ознакомимся с различными методами армирования пеноблочных стен.

Армированные блоки – что же это такое?

Основными добавками армированных блоков служит стекловолокно, базальтовая или металлическая фибра, полимерное волокно, ровинг. Изготавливая фибропеноблок, в цементно-песчаную смесь добавляют 1% фибры от общего объема раствора. При перемешивании волокно равномерно распределяется по раствору, что существенно увеличивает прочность пеноблока. Наиболее распространены блоки со следующими добавками:

- фибропеноблок с полипропиленовой фиброй отличается устойчивостью к истиранию.

Блок имеет высокое сопротивление к термическим и механическим воздействиям;

Блок имеет высокое сопротивление к термическим и механическим воздействиям; - фибропеноблок с базальтовой фиброй устойчив к вибрации и ударам.

Применяют фибропеноблок для возведения несущих стен, установки зданий на неустойчивых грунтах и облегченных фундаментах, для строительства внутренних перегородок, утепления домов.

Для быстрого строительства зданий применяют фибропеноблок с нанесенной декоративной облицовкой. Разнообразие фактур блока насчитывают около 50 видов. Облицовка имитирует мрамор, камень, кирпич. Для удобства кладки каждый блок имеет замок паз-гребень. По окончании кладки фибропеноблок окрашивают акриловой или силиконовой краской. Облицовка стены приобретает цвет натурального материала.

Усиление пеноблочных стен

Слабые характеристики прочности материала требуют делать армирование стен из пеноблоков при выполнении любой кладки. Правильно подобранный материал для армирования избавит пеноблочную стену от разломов, делая ее намного прочнее. Наиболее уязвимыми являются межкомнатные стены здания, так как их кладка сделана из тонких блоков. Существует много методов усиления пеноблочных стен. Мы рассмотрим самые распространенные, которые применяют в настоящее время.

Наиболее уязвимыми являются межкомнатные стены здания, так как их кладка сделана из тонких блоков. Существует много методов усиления пеноблочных стен. Мы рассмотрим самые распространенные, которые применяют в настоящее время.

Усиление стен арматурой

Усиление пеноблочной кладки арматурой в основном применяют для наружных стен постройки. Пруты диаметром 10-12 мм укладывают на каждый 4-й ряд. Так же отдельно усиливают ряды с дверными и оконными перемычками. Армирование выполняют в следующем порядке:

- Когда кладка целого ряда завершена, специальным инструментом – штроборезом в блоках делают канавки. Инструмент можно использовать ручной или работающий от электричества.

- Для штроб делают разметку по верхней плоскости кладки. С обеих сторон блоков на расстоянии 70 мм от края наносят разметку так, чтобы получились две параллельные линии. По разметке штроборезом нарезают канавки и очищают их щеткой от пыли.

- В штробы накладывают раствор. Сверху укладывают арматуру, вдавливая ее внутрь канавки заподлицо верхней плоскости пеноблока.

Кладка следующих рядов происходит на клеевую смесь поверх армированного ряда.

Кладка следующих рядов происходит на клеевую смесь поверх армированного ряда.

Усиление тонких стен полосой

Кладка тонких стен внутри помещения и перегородок армируются полосой из оцинкованного металла сечением 8х1,5 мм. Под укладку полосы не требуется штробить канавку. Ее укладывают между пеноблоками на клеевую смесь. Для увеличения прочности из 2-х полос делают каркас, сплетая их между собой проволокой.

Укрепление оконных и дверных перемычек

Пеноблочная кладка над оконными и дверными перемычками более уязвима к растрескиванию. Усилить перемычки можно U-образными блоками. Их ширину подбирают в соответствии с толщиной кладки. Форма блока имеет 2 боковые стенки, одна из которых толще. Этой стенкой блок размещают на внешнюю сторону стены.

Пеноблоки U-образной формы заменяют опалубок для бетона. Поставив их вряд можно вылить перемычку необходимой длины. Главное, чтобы глубина ее упора была не менее 200 мм. Укладывают U-образные пеноблоки по следующему методу:

- Под блоки в проеме устанавливают временную подпорку из деревянного бруса или металлического профиля.

- Сверху подпорки выстраивается кладка из блоков в один ряд выемкой вверх. Все швы соединяют клеевой смесью.

- В получившийся лоток укладывают каркас из арматуры. Диаметр прутов подбирают индивидуально под рассчитанную нагрузку.

- Лоток с каркасом заливают бетоном, выравнивая заподлицо поверхности пеноблока.

Усиление блоков возле проемов

Укрепление пеноблоков, расположенных у краев дверных и оконных проемов, выполняют арматурой диаметром около 5 мм. Канавки для прутов делают с запасом, чтобы после заливки их раствором толщина укрепления не превышала 12 мм. Это необходимо для последующего утепления проемов.

Проще укреплять крайние блоки проемов специальной угловой арматурой. Кроме усиления кладки, угловая арматура помогает возвести ровные углы.

Усиление кладки сеткой

Актуальной является пеноблочная кладка, усиленная арматурной сеткой. Ее конструкция состоит из прутов диаметром 5-6 мм, сваренных или связанных между собой в ячейки. Сетка используется в том случае, если кладка блоков происходит не на клеевую смесь, а на цементный раствор. Сеткой усиливают каждый 3-й ряд кладки, если толщина стены достигает 200 мм. Стены толщиной более 300 мм усиливают сеткой через каждые 4 ряда кладки. Усиливающая стену сетка укладывается в нарезанные болгаркой на блоках канавки. Сетка с большими ячейками требует меньшего нареза канавок, но ее применение не всегда целесообразно.

Сетка используется в том случае, если кладка блоков происходит не на клеевую смесь, а на цементный раствор. Сеткой усиливают каждый 3-й ряд кладки, если толщина стены достигает 200 мм. Стены толщиной более 300 мм усиливают сеткой через каждые 4 ряда кладки. Усиливающая стену сетка укладывается в нарезанные болгаркой на блоках канавки. Сетка с большими ячейками требует меньшего нареза канавок, но ее применение не всегда целесообразно.

Для усиления так же применяется рулонная сетка. Ее укладывают с 1-го ряда. Далее через каждые 3-4 ряда кладки, и в верхних 2-х рядах.

При невозможности укрепить стену сеткой, в раствор укладывают фиброволокно из полипропилена. Материал усиливает характеристики пеноблока, увеличивает тепло- и звукоизоляцию.

Сооружение армирующего пояса

Многие строители, возводя пеноблочные стены, ограничиваются только армированием. От строительства армирующего пояса отказываются из-за экономии. Это неправильно. Ведь именно конструкция пояса распределяет нагрузку от железобетонных плит перекрытия.

Для изготовления армопояса по периметру стены строят опалубок высотой 150 мм. Внутри из арматуры диаметром 8-10 мм вяжут каркас по ширине чуть меньше толщины стены. По углам распределяют четыре прута, а один – по центру. Опалубок заливают бетоном М-200 и оставляют застывать. В многоэтажных зданиях армопояс возводят на каждом уровне, а последний – под крышей. При этом в последнем поясе закладывают анкера для крепления стропил.

При строительстве зданий армирование пеноблоков является залогом долголетия и прочности стен.

Вконтакте

Google+

Одноклассники

Механические свойства и долговечность гибридного пенобетона, армированного фиброй

https://doi.org/10.1016/j.conbuildmat.2020.118373Получить права и содержаниеОсновные

- •

Койровое волокно обеспечивает лучшие функциональные свойства и долговечность чем ПВА.

- •

У пенобетона ПВА наблюдаются лучшие механические свойства, чем у пенобетона Coir.

- •

В HFRFC сочетаются преимущества как натурального, так и синтетического волокна.

Реферат

Пенобетон — это легкий бетон, состоящий из цемента, наполнителя, воды и пенообразователя. Несмотря на множество преимуществ пенобетона, его главными недостатками являются меньшая прочность и усадка. Усадку можно уменьшить за счет эффективного использования натуральных волокон, а для повышения прочности синтетические волокна играют жизненно важную роль. Добавление оптимального гибридного сочетания синтетических и натуральных волокон в пенобетон может повысить его прочность и сделать его более долговечным.В данной статье описываются исследования механических, прочностных и функциональных характеристик гибридного пенобетона, армированного фиброй (HFRFC). Соотношение цемента и наполнителя, использованное в этом исследовании, составляет 1: 1, при этом песок полностью заменяется зольным остатком. Планируемая расчетная плотность всех образцов составляла 1600 кг / м 3 . Добавляли волокна поливинилового спирта (ПВС) и кокосовое волокно с объемной долей 0,3%, 0,4% и 0,5%. Гибридные комбинации были разработаны таким образом, чтобы получить общий объем волокон как 0.3%, 0,4% и 0,5%. Из исследований сделан вывод, что оптимальный процент волокон для получения максимальной прочности составляет 0,3% как для ПВС, так и для кокосового волокна. В гибридных комбинациях прочность удовлетворительна без значительного снижения. Прочность увеличилась для всех гибридных комбинаций. Таким образом, гибридные волокна могут быть решением для улучшения прочности, функциональных характеристик и долговечности легкого пенобетона.

Планируемая расчетная плотность всех образцов составляла 1600 кг / м 3 . Добавляли волокна поливинилового спирта (ПВС) и кокосовое волокно с объемной долей 0,3%, 0,4% и 0,5%. Гибридные комбинации были разработаны таким образом, чтобы получить общий объем волокон как 0.3%, 0,4% и 0,5%. Из исследований сделан вывод, что оптимальный процент волокон для получения максимальной прочности составляет 0,3% как для ПВС, так и для кокосового волокна. В гибридных комбинациях прочность удовлетворительна без значительного снижения. Прочность увеличилась для всех гибридных комбинаций. Таким образом, гибридные волокна могут быть решением для улучшения прочности, функциональных характеристик и долговечности легкого пенобетона.

Ключевые слова

Пенобетон

Гибридное волокно

Механические свойства

Долговечность и функциональные характеристики

Усадка

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст © 2020 Elsevier Ltd.Все права защищены..gif)

Рекомендуемые статьи

Цитирование статей

(PDF) РАЗРАБОТКА АРМИРОВАННОГО ПЕНОБЕТОНА КАК КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПРОЧНОГО КОНСТРУКЦИОННОГО ПРИМЕНЕНИЯ

4-я Бразильская конференция по композитным материалам. Рио-де-Жанейро, 22-25 июля 2018 г.

Стр.

5. ВЫВОДЫ

Легкий пенобетон можно использовать конструктивно благодаря разработке материалов

технологии для улучшения прочности и жесткости, а также энергии разрушения .Включение небольшого количества микроволокна

предотвращает образование сдержанных усадочных трещин. При отсутствии

трещин, карбонизации и проникновения хлоридов ограничено, тем более, если цельное, или

предпочтительно применяется поверхностная обработка для водоотталкивающих свойств. Тем не менее, даже без такой обработки

закрытая мелкодисперсная пористая структура пенобетона предотвращает проникновение

вредных материалов. Таким образом, процессы разрушения, такие как коррозия, вызванная хлоридом, протекают

медленно.

СПИСОК ЛИТЕРАТУРЫ

[1] Кирсли, Э. и Мостерт, Х. 2005. Разработка состава смеси из пенобетона с высоким содержанием золы

. В: Использование пенобетона в строительстве: Материалы Международной конференции

, проходившей в Университете Данди, Шотландия, Великобритания, 5 июля 2005 г., стр. 29–36. Томас

Телфорд Паблишинг.

[2] Джонс, М.Р., Маккарти, А. 2005. Предварительные взгляды на потенциал пенобетона как конструкционного материала

, Журнал Concrete Research 2005 57 (1) 21-31.

[3] De Villiers, J.P., van Zijl, G.P.A.G., van Rooyen, A.S. «Связка деформированной стальной арматуры в легком пенобетоне

(LWFC)». Конструкционный бетон, международный журнал fib,

, июнь 2017, 18 (3): 496-506.

[4] Van Rooyen, A.S., Van Zijl, G.P.A.G. «Хлоридное профилирование цельной и не цельной поверхности

Обработанный легкий пенобетон». Paper ID 120, 71-я неделя RILEM и ICACMS, 3-8

сентябрь 2017 г., Ченнаи, Индия, стр. 11-16.

11-16.

[5] Данн Т.П.А., Ван Ройен, А.С., Ван Зейл, Г.П.А.Г. «Армированный легкий пенобетон

для сейсмостойких малоэтажных жилых домов», документ ID 101, 71-я неделя RILEM и

ICACMS, 3-8 сентября 2017 г., Ченнаи, Индия, том 3, стр. 269-278.

[6] Звинокона, А.Р., Ван Ройен, А.С., Безуиденхаут, С.Р., Ван Зейл, Г.П.А.Г. «Хлоридная коррозия

в конструкционном легком пенобетоне». В: 9-й Международный симпозиум по цементу

и бетону (ISCC2017), 1-3 ноября 2017 г., Ухань, Китай.

[7] Mubatapasango, M.S., Van Rooyen, A.S., Van Zijl, G.P.A.G. «Влияние защиты поверхности на коррозию армированного пенобетона

, вызванную карбонизацией». Paper ID 114, 71-я неделя RILEM и

ICACMS, Proceedings International Conference on Advances in Construction Materials and

Systems 2017, 3-8 сентября 2017, Ченнаи, Индия, стр. 179-188.

[8] Сейфи П., Генри Р. и Ингхэм Дж., 2016. Детали соединения панелей в существующих новозеландских сборных железобетонных зданиях

. Бюллетень Новозеландского общества сейсмической инженерии.

Бюллетень Новозеландского общества сейсмической инженерии.

[9] Новозеландское бетонное общество, 1999. Руководство по использованию конструкционного сборного железобетона в зданиях

. Крайстчерч: Кентерберийский университет.

% PDF-1.4 % 1 0 объект > поток 2016-12-06T14: 33: 09-05: 00Microsoft® Word 20102021-10-23T09: 27: 43-07: 002021-10-23T09: 27: 43-07: 00iText 4.2.0 от 1T3XTapplication / pdfuuid: 8ec3ac19- 162b-46c0-8e0c-c064d8c69891uuid: 607ddb81-8e23-4ed3-9e67-77eb8ebfe04duuid: 8ec3ac19-162b-46c0-8e0c-c064d8c69891

Анализ поведения при сдвиге армированных волокном пенобетона с использованием метода нелинейных конечных элементов

[1]

М. Churrany, Analisis perilaku geser balok beton ringan busa berserat nilon (пенобетон), магистерская диссертация, Universitas Syiah Kuala, Banda Aceh, (2015).

Churrany, Analisis perilaku geser balok beton ringan busa berserat nilon (пенобетон), магистерская диссертация, Universitas Syiah Kuala, Banda Aceh, (2015).

[2] Ю.Фу, X. Ван, Л. Ван и Ю. Ли, Пенобетон: современное состояние и обзор практики, Adv. Матер. Sci. Англ. 2020 (2020) 6153602.

[3]

В. Грибняк, Г. Каклаускас, С. Иднурм, Д. Бачинскас, Влияние размера сетки конечных элементов на прогнозы деформации железобетонной балки моста, The Baltic J. Road and Bridge Eng. 5 (2010) 19-27.

Грибняк, Г. Каклаускас, С. Иднурм, Д. Бачинскас, Влияние размера сетки конечных элементов на прогнозы деформации железобетонной балки моста, The Baltic J. Road and Bridge Eng. 5 (2010) 19-27.

DOI: 10.3846 / bjrbe.2010.03

[4] В.Червенка и Я. Червенка, Документация по программе Atena, часть 2-2, Cervenka Consulting, Прага, (2017).

[5] М.Хасан, Хусаини и Н.М.Абдулла, Анализ деформации и трещин в конструкции туннеля под действием статической распределенной нагрузки с использованием модели псевдоболочки, IOP Conf. Серия: Mater. Sci. Англ. 523 (2019) 012034.

DOI: 10.1088 / 1757-899x / 523/1/012034

[6] С.Аль Фариди, Modul Pelatihan Analisis Non-Linier Elemen Hingga Dengan ATENA 2.1.8 Демо, Universitas Gadjah Mada, Джокьякарта, (2010).

[7] В.Червенка, Л. Йенделе и Й. Червенка, Документация по программе Atena, часть 1, Cervenka Consulting, Прага, (2017).

[8] CEB-FIP Модельный код 1990 Бюллетень 1 Конструкционный бетон — Учебник по поведению, проектированию и характеристикам, Международная федерация конструкционного бетона (FIB), Швейцария, (1999).

DOI: 10.35789 / fib.bull.0003

[9] SNI 2847-2013, Persyaratan Beton Struktural Untuk Bangunan Gedung, Badan Standardisasi Nasional, Джакарта, (2013).

DOI: 10.31848 / arcade.v1i1.10

[10] П.Сукарно, Муслих, Д. Сулистё, Анализ лентур балок пенампанг T berlubang memanjang menggunakan metode elemen hingga non-linier, Дж. Ильмиах Семеста Текника 14 (2011) 1-14.

Экспериментальное исследование свойств изгиба пенобетона, армированного сизалевым волокном

Тянь, Го-Синь, Хуан, Цзюнь, Го, Пей-Пей, Тан, Цянь-Лань и Сунь, Линь-Чжу.«Экспериментальное исследование свойств изгиба пенобетона, армированного сизалевым волокном». Материалы в экологической инженерии: материалы 4-й ежегодной международной конференции по материаловедению и экологической инженерии , под редакцией Хади Хаэри, Берлин, Бостон: De Gruyter, 2017, стр. 1069-1078. https://doi.org/10.1515/9783110516623-105 Тянь, Г., Хуан, Дж., Го, П., Тан, В. и Сун, Л. (2017). Экспериментальное исследование свойств изгиба пенобетона, армированного сизалевым волокном.В Х. Хаэри (ред.), Материалы в экологической инженерии: Материалы 4-й ежегодной международной конференции по материаловедению и экологической инженерии (стр. 1069-1078). Берлин, Бостон: Де Грюйтер. https://doi.org/10.1515/9783110516623-105 Тиан, Г., Хуанг, Дж., Го, П., Тан, К. и Сан, Л. 2017. Экспериментальное исследование свойств изгиба пенобетона, армированного сизалевым волокном. В: Haeri, H. ed. Материалы в экологической инженерии: материалы 4-й ежегодной международной конференции по материаловедению и экологической инженерии .Берлин, Бостон: Де Грюйтер, стр. 1069-1078. https://doi.org/10.1515/9783110516623-105 Тянь, Го-Синь, Хуан, Цзюнь, Го, Пей-Пей, Тан, Цянь-Лань и Сунь, Линь-Чжу. «Экспериментальное исследование свойств изгиба пенобетона, армированного сизалевым волокном» в журнале «Материалы в экологической инженерии»: Материалы 4-й ежегодной международной конференции по материаловедению и экологической инженерии под редакцией Хади Хаэри, 1069-1078. Берлин, Бостон: Де Грюйтер, 2017.https://doi.org/10.1515/9783110516623-105 Тиан Дж., Хуанг Дж., Го П, Тан К., Сун Л. Экспериментальное исследование свойств изгиба пенобетона, армированного сизалевым волокном. В: Haeri H (ред.) Материалы в экологической инженерии: материалы 4-й ежегодной международной конференции по материаловедению и экологической инженерии . Берлин, Бостон: Де Грюйтер; 2017. С. 1069-1078. https://doi.org/10.1515/9783110516623-105Исследование легкого пенобетона, армированного банановым волокном

Мохаммед Хасан Ненсок, доктор медицины Азри Отуман Мидин, Ханизам Аванг.Школа жилищного строительства, строительства и планирования, Universiti Sains Malaysia (USM), Пенанг, Малайзия.

Школа жилищного строительства, строительства и планирования, Universiti Sains Malaysia (USM), Пенанг, Малайзия.

Реферат

По мере того, как вопросы устойчивого строительства приобретают все большее значение, активно проводятся исследования по использованию натуральных волокон в бетоне. Текущий прогресс в разработке строительных материалов включает использование натуральных волокон растительного происхождения, таких как кокосовое волокно, кенаф, сизаль и банан, для замены обычных волокон, таких как сталь и полипропилен, для улучшения механических свойств легкого пенобетона (LFC).LFC представляет собой вяжущий материал, содержащий равномерно распределенные пузырьки воздуха в матрице, образованные смешиванием воды с цементом, мелким песком и не менее 20% пузырьков воздуха от пенообразователя. Пузырьки воздуха, образующиеся в LFC, обычно служат грубым заполнителем в матрице, поскольку в LFC нет грубого заполнителя. Однако основной проблемой при использовании этих волокон является долговечность щелочной цементной матрицы и ее совместимость из-за высокого водопоглощения. Следовательно, это исследование сосредоточено на использовании щелочной обработки банановых волокон для улучшения механических свойств LFC.Банановые волокна были подвергнуты обработке гидроксидом натрия 2%, 4%, 6%, 8% и 10% перед включением в LFC с плотностью 1200 кг / м3. В качестве контрольного образца использовали простой LFC и необработанное волокно. Результаты исследования показывают, что прочность на растяжение при сжатии, изгибе и расщеплении через 28 дней увеличивалась одновременно с 6% -ной обработкой до пиков 41% и 60%, 64% и 117%, а также 77% и 158% соответственно по сравнению с необработанным волокном. и простой контроль LFC. Таким образом, можно сделать вывод, что 6% -ная обработка бананового волокна была оптимальной процентной обработкой для использования в LFC.

1. Введение

Легкий пенобетон (LFC) определяется как смесь строительного раствора или цементного теста (базовая смесь) и стабильной и однородной пены, вводимой с использованием подходящего пенообразователя, который можно рассматривать как самоуплотняющиеся материалы. LFC имеет содержание воздуха более 25% по объему, что отличает его от материалов с высоким содержанием воздуха. Другие академические термины, описывающие этот материал, — легкий ячеистый бетон, пенобетон низкой плотности или легкий ячеистый бетон.На практике он обеспечивает удовлетворительные решения для решения различных задач и проблем, возникающих при строительной деятельности. Он известен своей высокой текучестью, низким собственным весом, минимальным расходом заполнителя, контролируемой низкой прочностью и превосходными теплоизоляционными свойствами. Меньшее количество химикатов, содержащихся в этом материале, хорошо отвечает экологическим требованиям и требованиям окружающей среды, а иногда его можно частично или даже полностью заменить обычным бетоном [1]. Контролируя дозировку пены, можно производить пенобетон с широким диапазоном плотности, например 600-1600 кг / м3.Текстурная поверхность и микроструктурные ячейки делают его широко используемым в областях теплоизоляции, звукопоглощения и огнестойкости. В настоящее время LFC быстро продвигается как строительные материалы для туннелей и подземных работ. Его превосходная самотечная способность может использоваться для заполнения пустот, раковин, вышедших из употребления канализационных труб, заброшенных подземных переходов и т. Д. Низкий и контролируемый собственный вес делает его пригодным для снижения нагрузки на элементы футеровки в туннелях и метро. Хотя LFC уделяется все больше внимания во всем мире, его внедрение в Малайзии все еще находится в зачаточном состоянии.Однако он использовался в ряде приложений, таких как проект интеллектуального туннеля в Куала-Лумпуре, Малайзия. Стоимость LFC во многом зависит от содержания цемента и дозы пены, используемой в смеси. Несмотря на все преимущества, связанные с LFC, его самым большим ограничением является слабость при натяжении. Из-за наличия воздушного пространства в его матрице он имеет низкую прочность по сравнению с обычным бетоном. Последние исследования продемонстрировали существенное улучшение механических свойств и долговечности LFC, усиленного обработанными щелочью натуральными растительными волокнами.Raj et. [2] провели исследование с использованием синтетических и натуральных волокон, состоящих из стекла AR, полипропилена, стали, волокна кенафа и масличной пальмы в матрице LFC. Волокна кенафа и масличной пальмы обрабатывали 0,1 моль раствором NaOH перед добавлением в LFC. Результаты показали, что, несмотря на лечение, волокна кенафа и масличной пальмы поглощают больше воды, чем синтетические волокна. В целом добавление волокна увеличивает сушильные свойства композитов. Таким образом, это исследование было направлено на изучение механических свойств обработанных щелочами и необработанных LFC, армированных банановыми волокнами.

2. Материалы

Речной песок подготовлен в соответствии с BS EN 12620 [3]. В качестве цемента использовался обычный портландцемент (OPC). Цемент соответствует спецификациям BS EN 197 [4] для портландцемента. Для приготовления смеси использовалась чистая водопроводная вода. В качестве поверхностно-активного вещества использовали пенообразователь на белковой основе. Волокно ствола банана, использованное для этого исследования, как показано на рис. 1. Затем было измерено сырое волокно банана и подготовлено для обработки. Процент добавления клетчатки, использованный в этом исследовании, составлял 0.4% от общей объемной доли. Гидроксид натрия использовали в виде белых аморфных таблеток. Для приготовления раствора NaOH с разной процентной концентрацией использовали водопроводную воду. Процентные концентрации составляли 2%, 4%, 6%, 8% и 10%. Волокно банана было полностью погружено в раствор для надлежащей обработки. Аналогичным образом, для концентраций NaOH 4%, 6%, 8% и 10% 200 г, 300 г, 400 г, 500 г таблеток гранул, соответственно, растворяли в 5 литрах (5000 мл) воды для получения различных процентных концентраций смеси.

Рис. 1. Ствол банана, разрезанный на более мелкие кусочки для механической обработки (слева) и механически обработанного сырого бананового волокна (справа)

3. Конструкция смеси LFC

Соотношение смеси LFC составляло 1: 1,5: 0,45 (цемент: песок: вода), добавляя волокна в количестве 0,4% от общей объемной доли смеси. Планировался LFC с сухой плотностью 1200 кг / м3. Были приготовлены две партии контрольной смеси. Первая контрольная смесь состояла из простого LFC, кодированного как P-Control, без добавления волокна, в то время как вторая контрольная смесь была с добавлением необработанного волокна, кодированного как BFU-Control.Остальные пять партий обработанных щелочью банановых волокон с концентрацией 2%, 4%, 6%, 8% и 10% были закодированы как BF2% NaOH, BF4% NaOH, BF6% NaOH, BF8% NaOH и BF10% NaOH в указанном порядке. .

4. Экспериментальная установка

Испытания на прочность на сжатие LFC, армированного банановыми волокнами, проводили с использованием стальной формы размером 100 x 100 x 100 мм. Прочность на сжатие LFC определялась в соответствии с BS EN 12390 [5]. Этот тест проводился с помощью испытательной машины GoTech GT-7001-BS300. Испытание на трехточечный изгиб было проведено для определения прочности на изгиб LFC, армированного банановым волокном.Испытание проводилось на образце размером 40 х 40 х 160 мм. Этот тест проводился в соответствии со стандартом ASTM C 348 [6]. Испытание проводилось на испытательной машине GoTech GT-7001-BS300. Затем была определена прочность на разрыв LFC, армированного банановыми волокнами, с использованием цилиндрической формы диаметром 100 мм и глубиной 200 мм. Образец для испытаний был подготовлен и испытан в соответствии со стандартом ASTM C 496 [7]. Тест проводился на испытательной машине GoTech GT-7001-BS300. Эти испытания проводились на основе периодов отверждения 7, 28 и 56 дней.

5. Результаты и обсуждение

5.1 Прочность на сжатие

Результаты прочности на сжатие LFC, армированного банановыми волокнами, показаны на рис. 2. Из рис. 2 следует отметить, что прочность на сжатие улучшалась с увеличением периодов гидратации при всех процентных обработках щелочью NaOH. . Результаты также показывают, что LFC, армированный необработанными или обработанными щелочью банановыми волокнами, дает лучшую прочность на сжатие по сравнению с контрольным LFC (неармированным).Результаты показывают, что LFC, обработанный щелочью, независимо от процента обработки, обладает лучшими показателями прочности на сжатие по сравнению с LFC с необработанным банановым волокном. Результаты на фиг. 2 также указывают на непрерывное увеличение прочности на сжатие по сравнению с необработанным волокном и простым LFC с увеличением концентрации обработки щелочью бананового волокна. При обработке 2% и 4% наблюдалось улучшение прочности на сжатие по сравнению с двумя контрольными образцами, поскольку была достигнута лучшая обработка поверхности волокна.При 6% обработке и 28-дневном возрасте отверждения процентное увеличение прочности на сжатие составило 41% и 60% по сравнению с необработанным волокном и контрольным образцом, соответственно. При обработке 8% и 10% процентное увеличение прочности на сжатие постепенно снижалось по сравнению с обработкой 6%. Следовательно, оптимальная прочность на сжатие была получена при 6% -ной обработке.

Рис. 2. Прочность на сжатие LFC, армированного банановыми волокнами, с различным процентом обработки

5.2 Прочность на изгиб

Результаты прочности на изгиб обработанного и необработанного LFC, армированного банановым волокном, по сравнению с контрольным обычным LFC, показаны на рис. 3. Результаты на рис. 3 показывают, что независимо от обработки концентрацией прочность на изгиб увеличивалась с увеличением увеличение периодов гидратации. Наблюдалось непрерывное увеличение прочности на изгиб LFC, армированного банановыми волокнами, с 2% до 10% обработки, причем наибольшее увеличение прочности на изгиб наблюдалось при обработке волокон на 6% по сравнению с двумя контролями.Процентное увеличение прочности на изгиб по отношению к необработанным волокнам и образцам из простого контроля составило соответственно 64% и 117%, что немного снизилось при 8% -ной обработке до 45% и 92% и снизилось при 10% -ной обработке до 19% и 58%. , все в возрасте лечения 28 дней. Таким образом, 6% -ная обработка бананового волокна обеспечивает наилучшие характеристики прочности на изгиб.

Рис. 3. Прочность на изгиб LFC, армированного банановыми волокнами, с различным процентом обработки

5.3 Предел прочности при растяжении

Рис.4 показаны результаты прочности на разрыв LFC, армированного банановыми волокнами, по сравнению с обычным контрольным LFC. Результаты показывают, что каждый LFC, армированный банановыми волокнами, обеспечивает лучшую прочность на разрыв при расщеплении по сравнению с обычным контрольным LFC, который не был армирован. Исследование показывает, что цельный LFC, армированный щелочью банановым волокном, демонстрирует лучшую прочность на разрыв по сравнению с LFC, армированным необработанным банановым волокном [8]. Результаты на фиг.4 показывают, что прочность на разрыв LFC, армированного банановым волокном, увеличивается с увеличением периодов гидратации для всех процентных обработок.Процентное увеличение прочности на разрыв LFC, армированного банановыми волокнами, в возрасте отверждения 28 дней и 6% обработки составило 77% и 158% по сравнению с контрольным необработанным волокном и простым LFC соответственно. В возрасте отверждения 28 дней и по сравнению с необработанным волокном и простым контрольным LFC процентное увеличение прочности на разрыв для 8% обработки составило 42% и 106%, а для 10% обработки было 18% и 19%. Следовательно, LFC, армированный банановым волокном, с 6% обработанных волокон показал лучшие результаты, чем все другие обработанные банановые волокна.

Рис. 4. Предел прочности при растяжении LFC, армированного банановым волокном, с различным процентом обработки

6. Заключение

Прочность на сжатие LFC, армированного банановым волокном, через 28 дней увеличивается до оптимального значения при 6% -ной обработке, до 40,6% и 59,8%, по сравнению с необработанными волокнами и простыми контрольными образцами. Также наблюдается максимальный процент увеличения прочности на изгиб в возрасте 28 дней на 63,8% и 117,4% по сравнению с необработанным волокном и простым LFC соответственно, когда волокна обрабатываются 6% обработкой в LFC.Аналогичная тенденция процентного увеличения при обработке 6% была зафиксирована для прочности на разрыв при расщеплении LFC, армированного банановым волокном, через 28 дней, 77,4% и 157,8%, по сравнению с необработанным волокном и простым LFC соответственно. Это исследование показывает, что оптимальный процент обработки бананового волокна для использования в LFC и для достижения наилучших механических свойств составляет 6% обработки.

7. Ссылки

1. Отуман Мидин, М. А., Нурдин, Н. М., Утаберта, Н., Мохд Юнос, М.Ю., Сегераназан, С. (2016).

Физические свойства пенобетона с кокосовым волокном. Jurnal Teknologi, 78 (5), 99-105.

2. Радж А., Сатьян Д. и Мини К. М. (2019). Физико-функциональные характеристики пенобетона: обзор. Строительные и строительные материалы, 221, 787-799.

3. BS EN 12620 (2013). Заполнители для бетона. Британский институт стандартов, 8-12.

4. BS EN 197-03 (2003). Часть 1: Состав, спецификации и критерии соответствия для обычных цементов.Британский институт стандартов, 1-5.

5. BS EN 12390-02 (2002). Часть 3: Испытания затвердевшего бетона: Прочность испытательных образцов на сжатие. Британский институт стандартов, 4-10.

6. ASTM C348 (2002). Прочность на изгиб гидроцементных растворов. Американское общество испытаний и материалов, 04, 1-6.

7. ASTM C496 / C496M (2004). Стандартный метод испытаний на прочность при растяжении цилиндрического бетона. Американское общество испытаний и материалов, 1-5.

8. Озеркан Н.Г., Ахсан Б., Мансур, С., Айенгар, С. Р. (2013). Механические характеристики и долговечность растворов, армированных пропитанным пальмовым волокном. Международный журнал устойчивой застроенной среды, 2 (2), 131-142.

Биография авторов

Мохаммед Хассан Ненсок в настоящее время учится в докторантуре в Университете Саинс Малайзии. Его исследовательские интересы включают в себя механические и термические свойства бетона, натуральные волокна, укрепляющие легкий пенобетон, и высокотемпературные свойства легкого бетона.Ожидается, что он завершит учебу в докторантуре в 2022 году.

Старший Ц. Доктор М.Д. Азри Отуман Мидин получил докторскую степень в области гражданского строительства в Манчестерском университете, Соединенное Королевство, в 2010 году. После этого он получил степень бакалавра наук (строительные технологии) и магистра наук (строительные технологии). которые были получены в 2004 и 2005 годах соответственно в Universiti Sains Malaysia, Пенанг, Малайзия. Перед тем, как присоединиться к Universiti Sains Malaysia в качестве лектора, он работал в Penang Development Corporation Consultancy (PDCC) в качестве инженера-строителя.Его специализация находится в области технологии легкого бетона, строительства зданий и промышленных систем строительства.

доц. Проф. Д-р Ханизам поступает в Школу жилищного строительства, строительства и планирования USM 16 апреля 2001 г. в качестве лектора по программе «Строительные технологии». Она получила первую степень в области гражданского строительства в Universiti Teknologi Malaysia, степень магистра в Университете Ньюкасла и степень доктора наук (гражданское и структурное строительство) в Universiti Kebangsaan Malaysia.До прихода в Universiti Sains Malaysia у нее был многолетний опыт работы с несколькими консультантами по строительным и строительным работам, а также с подрядными фирмами. Ее основные области интересов

— строительные конструкции / материалы и композитные конструкции.

Этот исследовательский документ был представлен на онлайн-конференции отделения CABE в Малайзии в 2021 году.

Вы можете посмотреть конференцию полностью.

Обучение железобетону с губками

Абстрактные

Это демонстрация в классе, в которой используются чистящие губки и пенополистирол, чтобы помочь студентам понять, как работает железобетонная балка, а также роль растяжения и сжатия в железобетонной балке.

Цели обучения

После этого занятия студенты должны уметь:

- Объясните, почему армирование усиливает бетонную конструкцию

- Определите части балки, которые подвергаются сжатию и растяжению

- Решите, где разместить стальную арматуру в железобетонном леще при различных условиях нагрузки

Фон

Армированный бетон — это композитный материал, в котором относительно низкая прочность бетона на растяжение компенсируется включением стальной арматуры, которая имеет более высокую прочность на разрыв.Поскольку бетон прочен на сжатие, но слаб при растяжении, введение стали помогает предотвратить растрескивание бетона под действием растягивающих напряжений.

В этом упражнении студенты работают в группах по два человека. Один ученик держит губку как балку (опирается на оба конца), а второй прикладывает нагрузку к середине. Сначала ученики выполняют упражнение зеленой стороной вниз. Более жесткая зеленая сторона действует аналогично арматуре, а желтая сторона является хрупкой и действует аналогично бетону.Во второй раз учащиеся выполняют задание зеленой стороной вверх.

Список материалов

- Демонстрация 1. Высохшие губки для чистки (например, губка Scotch-Brite для тяжелых условий эксплуатации)

- Демонстрация 2: пенополистирол (белые блоки 5 дюймов x 12 дюймов x 1,25 дюйма), изолента, корзина, банки, зажим

Процедура

Купите упаковки губок заранее, до начала лекции. Дайте губкам высохнуть на воздухе, пока они не станут ломкими. Если размер класса большой, вы можете сэкономить материал, разрезав губки пополам по длине.Студенты могут работать в парах с половинкой губки.

Представьте учащимся понятие железобетона, объяснив, что бетон прочен на сжатие, но слаб при растяжении, а сталь прочна на растяжение, но слаба на сжатие. В железобетоне эти два материала объединены таким образом, что полученная балка имеет прочность как на сжатие, так и на растяжение.

Затем вы можете задать серию вопросов для дальнейшего изучения этой концепции.

Затем попросите учеников перевернуть губку так, чтобы зеленая сторона оказалась сверху.Затем вы можете спросить студентов:

2) При нажатии на перевернутую губку теперь ..

- A. сильнее, чем раньше

- Б. слабее, чем раньше

- C. та же прочность, что и раньше

Учащиеся должны обнаружить, что в перевернутом состоянии губка / балка может выдерживать гораздо меньшую нагрузку и даже может ломаться на части. После этого следует задать открытый вопрос о том, почему губка слабее в перевернутом виде. В ходе обсуждения ученики должны прийти к выводу, что зеленая поверхность губки прочна на растяжение (аналогично стали в железобетонной балке), а желтая сторона — слабая на растяжение (аналогично бетону в железобетонной балке). .Таким образом, когда губка перевернута, нижняя часть, находящаяся под натяжением, больше не имеет достаточного усиления.

Чтобы продолжить, вы можете оценить понимание учащимися этой концепции с помощью вопроса опроса think-pair-share о другой конфигурации луча:

3) Где вы должны разместить стальные стержни в железобетонной консольной балке, показанной выше?

В зависимости от уровня подготовки и предшествующих знаний учащихся, этот вопрос может быть концептуально сложным.Если в ответах есть существенные разногласия, позвольте учащимся обсудить свои ответы друг с другом, после чего проведите повторное голосование.

Решение этих вопросов опроса может быть предоставлено с помощью следующих демонстраций. Для моделирования балки можно использовать длинный кусок пенополистирола. Параллельные линии, проведенные вдоль стороны балки, могут помочь указать, какая грань находится под сжатием (линии ближе друг к другу) или под натяжением (линии дальше друг от друга).

Одна сторона пенополистирола укреплена изолентой (слой изоленты, наклеенный на одну сторону пенопласта).Лента соответствует стали в железобетонной балке, обеспечивая дополнительную прочность на разрыв.

Балка с простой опоройКонсольная балка

Здесь балка консоль от уступа и груз подвешен к свободному концу, в нашем случае небольшая корзина, прикрепленная зажимом. Сначала мы пытаемся загрузить балку (с банками в корзине), пока лента внизу. Во-вторых, нагружаем балку лентой сверху.

Студенты заметят, что для консольной балки корзина может вместить больше банок, когда лента находится сверху, поскольку натянутая лента помогает противостоять натяжению. Следовательно, верхняя поверхность находится в напряжении, в отличие от балки с простой опорой, где нижняя поверхность находится в напряжении.

К концу этого упражнения учащиеся должны уметь идентифицировать части балки, испытывающие растяжение и сжатие в различных конфигурациях нагружения, и понимать, что сталь в железобетонной балке следует размещать везде, где балка находится в состоянии растяжения.

Список литературы

Демонстрации губки и пенополистирола модифицированы и адаптированы из следующего источника:

Сальвадори, Марио. Искусство строительства: проекты и принципы для начинающих инженеров и архитекторов. Chicago Review Press, 2000.

Из лекции: Истоки железобетона: Роберт Майяр

Скачать версию для печати

.

Блок имеет высокое сопротивление к термическим и механическим воздействиям;

Блок имеет высокое сопротивление к термическим и механическим воздействиям; Кладка следующих рядов происходит на клеевую смесь поверх армированного ряда.

Кладка следующих рядов происходит на клеевую смесь поверх армированного ряда.